Le dimensioni fisiche del tubo di quarzo determinano fondamentalmente la dinamica del flusso di gas all'interno di un sistema CVD. Nello specifico, il diametro e la lunghezza del tubo regolano la stabilità del flusso laminare e l'uniformità della distribuzione dei precursori. Queste specifiche trasformano il tubo da un contenitore passivo a un componente attivo che influisce direttamente sulla qualità e sulla consistenza della crescita del disolfuro di molibdeno (MoS2).

La geometria della camera di reazione è il motore principale della stabilità del flusso. Un tubo sufficientemente largo e lungo stabilisce un campo di velocità prevedibile, minimizzando la turbolenza e garantendo una deposizione uniforme sui substrati.

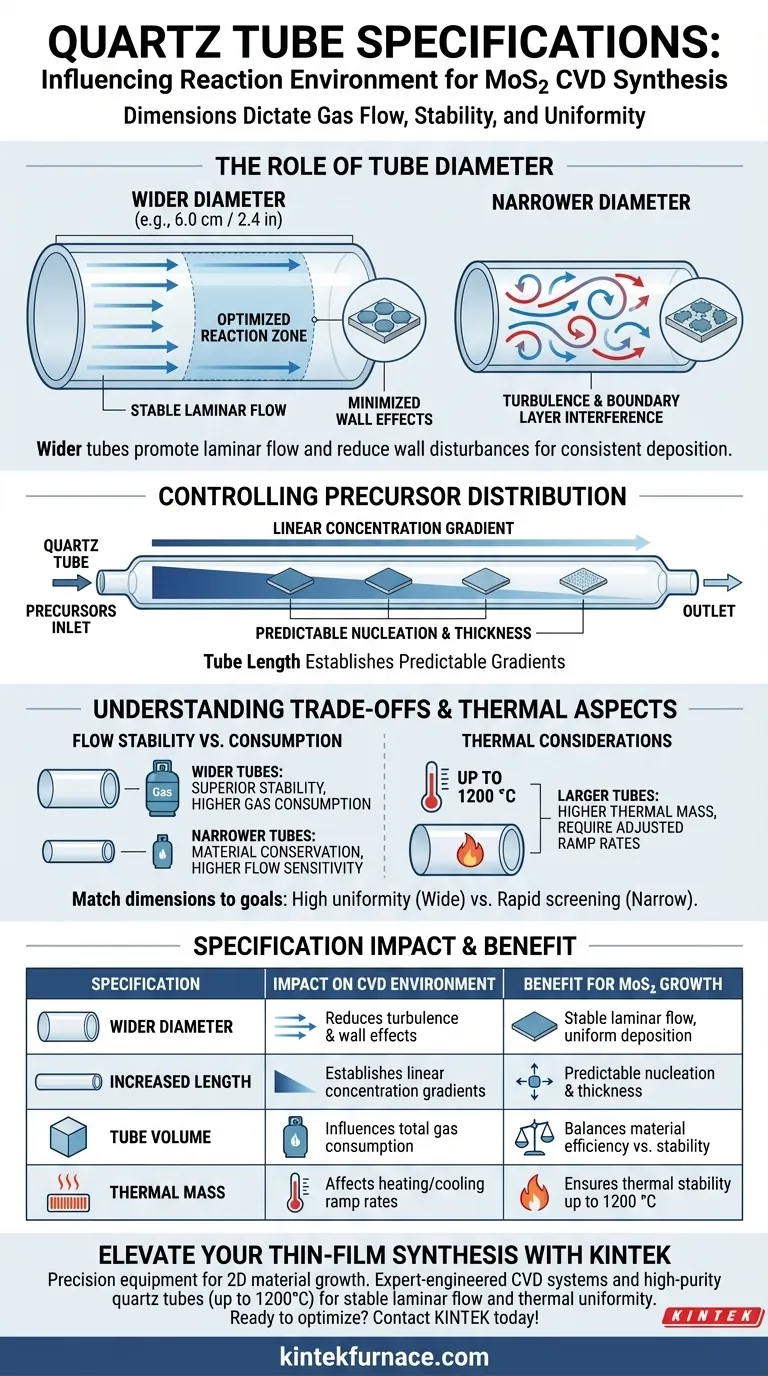

Il Ruolo del Diametro del Tubo nel Flusso di Gas

Stabilire il Flusso Laminare

Per ottenere una sintesi di MoS2 di alta qualità, l'ambiente di reazione deve mantenere un flusso laminare stabile. Un tubo con un diametro sufficientemente largo, come la specifica di 6,0 cm (circa 2,4 pollici) notata in configurazioni di successo, è fondamentale per stabilire questo regime di flusso. Tubi più stretti aumentano la probabilità di turbolenza, che può portare a tassi di deposizione imprevedibili.

Minimizzare gli Effetti delle Pareti

Il gas che scorre attraverso un tubo sperimenta attrito e resistenza contro le pareti interne. In un tubo più largo, la zona di reazione centrale è fisicamente distante da queste perturbazioni dello strato limite. Questa separazione assicura che i substrati interagiscano con un flusso di gas costante piuttosto che con il flusso caotico che si trova vicino alle pareti del tubo.

Controllo della Distribuzione dei Precursori

Gradienti di Concentrazione Prevedibili

Il volume fisico definito dal tubo consente lo sviluppo di gradienti di concentrazione dei precursori prevedibili. Mentre il gas viaggia lungo la lunghezza di un tubo (ad esempio, 60,0 cm), la concentrazione dei reagenti cambia in modo lineare e calcolabile. Questa prevedibilità consente ai ricercatori di posizionare i substrati con precisione per ottenere densità di nucleazione o spessori di strato specifici.

Uniformità tra le Orientazioni

Un campo di velocità stabile, reso possibile dalle corrette dimensioni del tubo, assicura che l'apporto di precursori sia uniforme indipendentemente dall'angolazione del substrato. Questo è essenziale per ottenere una crescita uniforme di MoS2 sui substrati posizionati in varie orientazioni, prevenendo effetti di "ombreggiatura" in cui il flusso di gas viene bloccato o è irregolare.

Comprendere i Compromessi

Impatto sul Consumo di Gas

Mentre tubi più grandi (ad esempio, diametri da 2 pollici o 6,0 cm) offrono una stabilità del flusso superiore, aumentano il volume totale della camera di reazione. Ciò richiede generalmente flussi più elevati o quantità maggiori di precursori per mantenere le pressioni parziali necessarie rispetto a configurazioni più piccole da 1 pollice.

Considerazioni Termiche

I sistemi CVD standard per questa applicazione sono progettati per funzionare con tubi di quarzo a temperature fino a 1200 °C. Tuttavia, le dimensioni fisiche del tubo influenzano la massa termica. Tubi più grandi potrebbero richiedere velocità di rampa modificate per garantire che la temperatura interna si stabilizzi uniformemente senza sollecitare il materiale di quarzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando selezioni un tubo di quarzo per il tuo sistema CVD, allinea le dimensioni con i tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è l'elevata uniformità e la crescita su larga area: Dai priorità a un diametro del tubo più largo (circa 6,0 cm o 2 pollici) per massimizzare la regione di flusso laminare e ridurre l'interferenza delle pareti.

- Se il tuo obiettivo principale è lo screening rapido o la conservazione dei materiali: Considera un tubo più stretto (1 pollice), accettando una sensibilità al flusso leggermente più elevata in cambio di un ridotto consumo di precursori.

Abbinando le specifiche fisiche del tubo ai tuoi requisiti fluidodinamici, trasformi una variabile in una costante, garantendo risultati di sintesi riproducibili.

Tabella Riassuntiva:

| Specifiche | Impatto sull'Ambiente CVD | Beneficio Risultante per la Crescita di MoS2 |

|---|---|---|

| Diametro Più Largo | Riduce turbolenza ed effetti delle pareti | Flusso laminare stabile e deposizione uniforme |

| Lunghezza Aumentata | Stabilisce gradienti di concentrazione lineari | Densità di nucleazione e spessore prevedibili |

| Volume del Tubo | Influenza il consumo totale di gas | Bilancia efficienza dei materiali vs. stabilità del flusso |

| Massa Termica | Influenza le velocità di rampa di riscaldamento/raffreddamento | Garantisce stabilità termica fino a 1200 °C |

Eleva la Tua Sintesi di Film Sottili con KINTEK

La precisione nella crescita di materiali 2D inizia con l'attrezzatura giusta. KINTEK fornisce sistemi CVD, forni a muffola, tubolari, rotativi e sottovuoto ingegnerizzati da esperti, progettati per soddisfare le rigorose esigenze della sintesi di MoS2. I nostri tubi di quarzo ad alta purezza e i sistemi ad alta temperatura personalizzabili (fino a 1200°C e oltre) assicurano che tu ottenga il flusso laminare stabile e l'uniformità termica essenziali per la deposizione su larga area e di alta qualità.

Pronto a ottimizzare le prestazioni CVD del tuo laboratorio? Contatta oggi i nostri specialisti tecnici per discutere le nostre soluzioni di forni personalizzabili e come possiamo supportare le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come funziona lo iodio come agente di trasporto nella preparazione di cristalli singoli di TaAs2? Approfondimenti esperti sulla deposizione chimica da vapore

- Quali sono i vantaggi dell'utilizzo di un forno CVD? Ottenere un controllo a livello atomico per film sottili superiori

- Perché il pretrattamento con idrogeno (H2) ad alta temperatura è necessario per la polvere di allumina? Sblocca l'eccellenza FB-CVD

- Qual è la funzione del sistema di scarico CVD? Garantire l'integrità del processo e la longevità delle apparecchiature

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità

- Quali vantaggi offre un forno tubolare CVD per la ricerca sui materiali?Precisione, versatilità ed efficienza

- Quali sono i vantaggi dell'utilizzo di un forno a tubo CVD per la preparazione dei gate media? Ottenere un controllo del film e una purezza superiori

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo ad alta purezza per la crescita di MoS2? Garantire una purezza superiore dei semiconduttori CVD