Alla base, un forno multicamera migliora l'efficienza energetica eliminando l'enorme spreco di energia dovuto al riscaldamento dell'intero sistema per ogni nuovo lotto. Invece di una singola camera che cicla riscaldamento e raffreddamento, un design multicamera mantiene zone separate e dedicate a temperature operative stabili, consentendo ai pezzi di muoversi sequenzialmente attraverso il processo. Questo trasforma l'operazione da un modello a lotti "stop-and-start" a un flusso continuo o semi-continuo, utilizzando l'energia per trattare il prodotto, non per riscaldare ripetutamente il forno stesso.

Il vantaggio fondamentale di un design multicamera è la stabilità termica. Dedicando le camere a specifiche fasi di temperatura, il sistema evita l'immensa perdita di energia inerente ai cicli completi di riscaldamento e raffreddamento di un forno a camera singola, riducendo drasticamente il consumo energetico per parte prodotta.

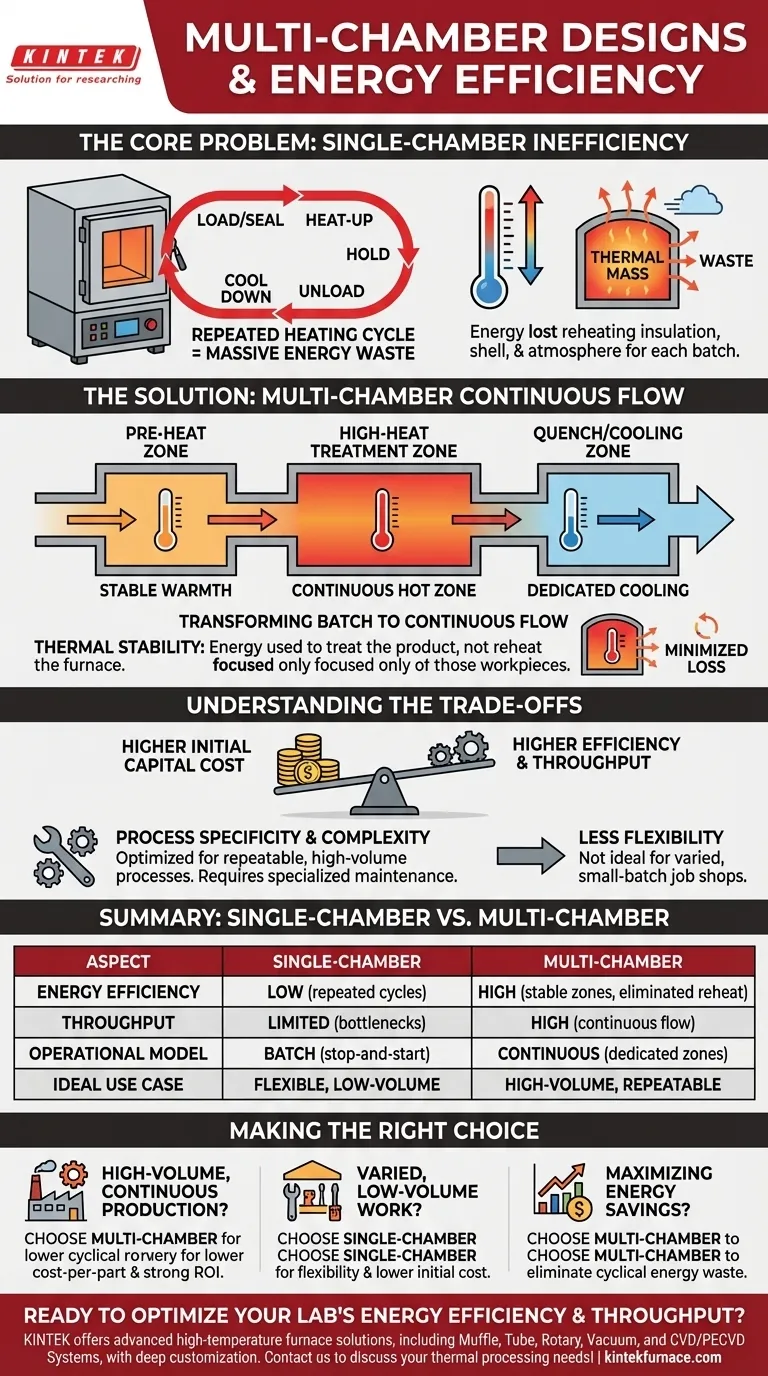

Il problema principale: spreco energetico nei forni a camera singola

Per comprendere l'efficienza di un sistema multicamera, dobbiamo prima analizzare l'inefficienza della sua controparte a camera singola.

Il ciclo di lavorazione a lotti

Un forno tradizionale a camera singola opera in un ciclo distinto: caricare i pezzi, sigillare la porta, riscaldare fino alla temperatura, mantenere (soak), e poi raffreddare prima dello scarico. Per il lotto successivo, l'intero ciclo di riscaldamento deve ricominciare da una temperatura significativamente più bassa.

Massa termica ed energia sprecata

L'energia consumata durante il riscaldamento non va solo nel pezzo in lavorazione. Una quantità massiccia viene assorbita dall'isolamento del forno, dal guscio d'acciaio e dall'atmosfera interna—la sua massa termica. In un design a camera singola, gran parte di questa energia termica immagazzinata viene persa nell'ambiente circostante mentre il forno si raffredda tra un lotto e l'altro, rappresentando uno spreco significativo e ricorrente.

Impatto sulla produttività

Questo costante ciclo di riscaldamento e raffreddamento determina il tempo totale di lavorazione del forno. Il tempo non produttivo impiegato ad attendere che il forno raggiunga la temperatura o si raffreddi per uno scarico sicuro limita direttamente il numero di lotti che è possibile eseguire, creando un collo di bottiglia per la produttività complessiva.

Come i design multicamera risolvono il problema

Un forno multicamera non è solo una scatola più grande; è un approccio fondamentalmente diverso alla lavorazione termica che mira direttamente alle inefficienze del ciclo a lotti.

Il principio del flusso continuo

Pensate a un forno a camera singola come a un forno che preriscaldate per ogni singolo piatto che cucinate. Un forno multicamera è più simile a una catena di montaggio, dove ogni stazione è sempre accesa e pronta per il suo compito specifico. I pezzi si muovono da una zona termica dedicata all'altra.

Zone dedicate e termicamente stabili

Un tipico sistema multicamera potrebbe avere una camera di preriscaldamento, una camera di trattamento ad alta temperatura e una camera di tempra o raffreddamento integrata. Ognuna di queste zone è mantenuta alla sua temperatura operativa o vicino ad essa in modo continuo. La camera ad alta temperatura rimane calda e la camera di tempra rimane fredda.

Riduzione al minimo delle perdite di riscaldamento

Poiché la camera di riscaldamento primaria rimane a temperatura, l'energia è necessaria solo per riscaldare il nuovo pezzo in lavorazione e per compensare piccole perdite di calore quando le porte si aprono brevemente per trasferire i pezzi. Ciò evita l'enorme spesa energetica di riscaldare l'intera massa termica del forno da una bassa temperatura per ogni ciclo. Questa è la fonte principale di risparmio energetico.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficiente, un design multicamera non è universalmente superiore. La scelta dipende interamente dalle vostre esigenze operative.

Costo di capitale iniziale più elevato

I sistemi multicamera sono più complessi, coinvolgendo meccanismi di trasferimento interni, porte multiple e sofisticati sistemi di controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto a un più semplice forno a camera singola.

Specificità del processo vs. flessibilità

Questi forni sono tipicamente ottimizzati per un processo specifico, ripetibile e ad alto volume. Offrono meno flessibilità per un'officina che gestisce un'ampia varietà di dimensioni di pezzi, processi e lotti piccoli e unici.

Manutenzione e complessità

Più camere, porte e automazione significano più componenti che richiedono manutenzione. I sistemi di trasferimento meccanici, le guarnizioni tra le camere e la complessa logica di controllo aggiungono strati di complessità che devono essere gestiti.

Fare la scelta giusta per la vostra operazione

Scegliere tra un forno a camera singola e uno multicamera è una decisione strategica che deve allinearsi con i vostri obiettivi di produzione e le realtà operative.

- Se il vostro obiettivo principale è la produzione ad alto volume e continua: l'efficienza energetica superiore e la produttività di un forno multicamera forniranno un costo per pezzo inferiore e un forte ritorno sull'investimento.

- Se il vostro obiettivo principale è la flessibilità di processo per lavori vari e a basso volume: il costo iniziale inferiore e la semplicità operativa di un forno a camera singola lo rendono la scelta più pratica ed economica.

- Se il vostro obiettivo principale è massimizzare il risparmio energetico per un carico di lavoro costante: il design multicamera è il vincitore indiscusso, poiché la sua intera architettura è costruita per eliminare lo spreco di energia ciclico presente nella lavorazione a lotti.

In definitiva, il forno più efficiente dal punto di vista energetico è quello che si adatta correttamente alle vostre specifiche esigenze di produzione.

Tabella riassuntiva:

| Aspetto | Forno a camera singola | Forno multicamera |

|---|---|---|

| Efficienza energetica | Bassa a causa di cicli ripetuti di riscaldamento/raffreddamento | Alta eliminando il riscaldamento della massa termica |

| Produttività | Limitata dai tempi non produttivi di raffreddamento/riscaldamento | Alta con flusso continuo o semi-continuo |

| Modello operativo | Lavorazione a lotti con cicli "stop-and-start" | Flusso continuo con zone termiche dedicate |

| Caso d'uso ideale | Processi flessibili, a basso volume, vari | Processi ad alto volume, coerenti, ripetibili |

| Costo iniziale | Investimento di capitale inferiore | Superiore a causa della complessità e dell'automazione |

Pronto a ottimizzare l'efficienza energetica e la produttività del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia focalizzato sulla produzione ad alto volume o su processi specializzati, i nostri design multicamera possono ridurre drasticamente gli sprechi energetici e aumentare la produttività. Contattaci oggi per discutere come possiamo migliorare le tue operazioni di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Qual è la differenza tra un forno a tubo e un forno a muffola? Scegli la soluzione ad alta temperatura giusta

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso