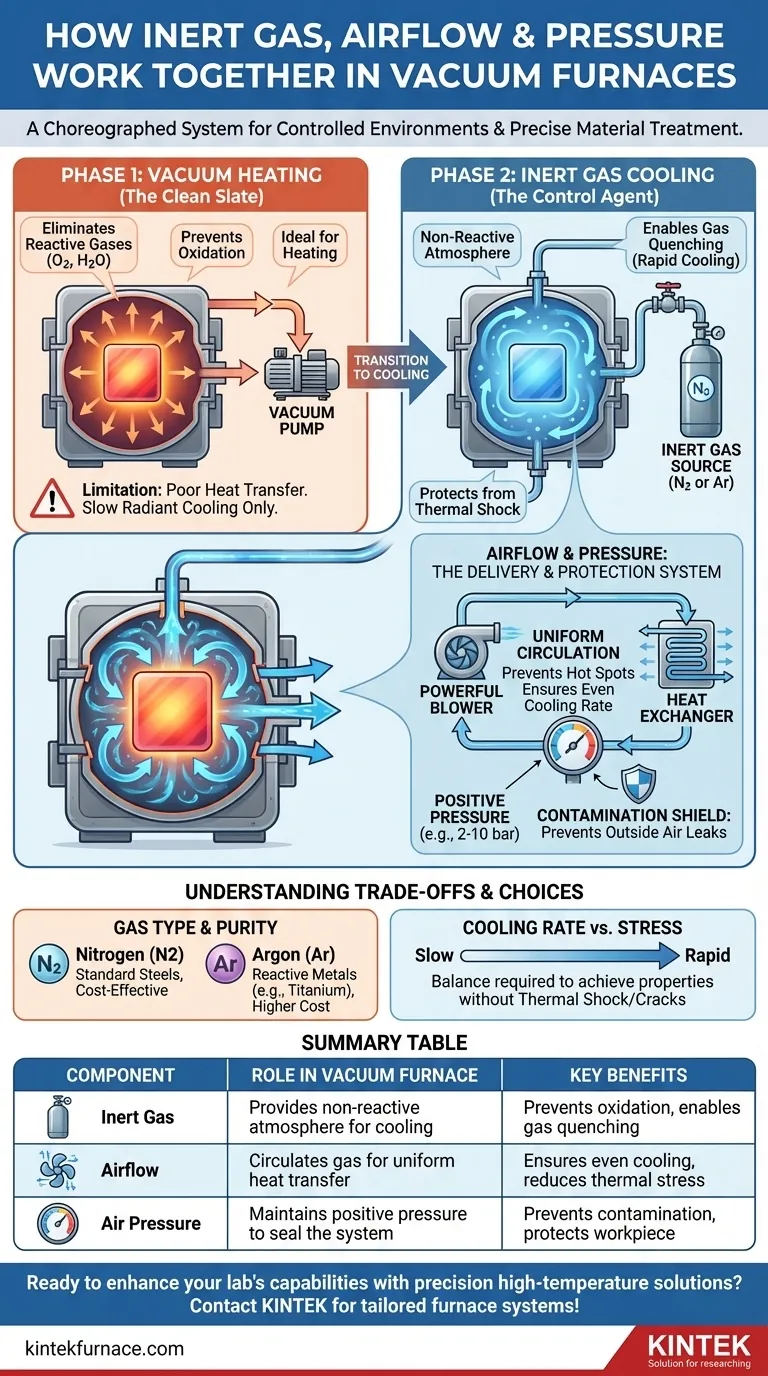

Alla base, la relazione tra gas inerte, flusso d'aria e pressione interna in un forno a vuoto è un sistema attentamente coreografato, progettato per controllare l'ambiente del materiale. Dopo che un vuoto iniziale rimuove i gas reattivi come l'ossigeno, viene introdotto un gas inerte non reattivo in condizioni specifiche di pressione e flusso, principalmente per gestire un raffreddamento rapido e uniforme senza reintrodurre contaminanti.

Lo scopo fondamentale è passare da un vuoto puro—ideale per il riscaldamento—a un'atmosfera gassosa controllata e non reattiva che consente un raffreddamento rapido e uniforme. Questo approccio a doppio ambiente protegge il pezzo sia dall'ossidazione durante il riscaldamento che dallo shock termico durante il raffreddamento.

La Fondazione: Perché il Vuoto è Solo Metà della Soluzione

Un errore comune è pensare che il vuoto stesso faccia tutto il lavoro. In realtà, esso serve a uno scopo specifico e iniziale: creare una tabula rasa.

Eliminazione dei Gas Reattivi

La funzione primaria della creazione del vuoto è rimuovere l'atmosfera, in particolare ossigeno e vapore acqueo. Alle temperature estreme di un forno, questi elementi causerebbero un'immediata e aggressiva ossidazione (arrugginimento o formazione di scaglia) e contaminazione del pezzo.

Rimuovendo l'aria, il forno crea un ambiente in cui i materiali possono essere riscaldati senza subire reazioni chimiche indesiderate.

La Limitazione del Vuoto per il Raffreddamento

Mentre il vuoto è perfetto per prevenire la contaminazione durante il riscaldamento, è un mezzo scarso per trasferire il calore. Gli oggetti in un vuoto possono raffreddarsi solo per irraggiamento, che è un processo molto lento.

Per molte applicazioni industriali, il raffreddamento lento è inaccettabile in quanto limita la produttività e non riesce a raggiungere le proprietà metallurgiche specifiche che dipendono da un rapido spegnimento.

Il Ruolo del Gas Inerte: L'Agente di Controllo

Una volta completato il ciclo di riscaldamento, il sistema a gas inerte prende il sopravvento. Non è solo un riempitivo; è uno strumento attivo per la gestione termica.

Fornire un'Atmosfera Non Reattiva

I gas inerti, più comunemente azoto o argon, vengono utilizzati perché la loro struttura atomica li rende estremamente non reattivi. Non si legheranno chimicamente né altereranno il pezzo, anche a temperature elevate.

Essi sostituiscono efficacemente l'atmosfera reattiva pericolosa con una neutra e sicura.

Consentire un Raffreddamento Rapido e Controllato

Questo processo, spesso chiamato tempra a gas, è la funzione primaria della tecnologia del gas inerte. Il sistema funziona a circuito chiuso.

Un potente soffiatore fa circolare il gas inerte fuori dalla zona calda e attraverso uno scambiatore di calore, che raffredda il gas. Questo gas raffreddato viene poi reintrodotto con forza nella camera di riscaldamento.

Il flusso ad alta velocità di gas inerte freddo assorbe rapidamente il calore dal pezzo, fornendo una tempra controllata che è molto più veloce del raffreddamento per irraggiamento in un vuoto.

Flusso d'Aria e Pressione: Il Sistema di Consegna e Protezione

Semplicemente introdurre gas inerte non è sufficiente. Il modo in cui viene erogato (flusso d'aria) e mantenuto (pressione) è fondamentale per il successo del processo.

Flusso d'Aria per un Raffreddamento Uniforme

Il termine "flusso d'aria" qui si riferisce alla circolazione del gas inerte, non all'aria esterna. Il forno è progettato con ugelli e percorsi specifici per garantire che questo flusso di gas sia turbolento e uniforme.

Questa uniformità previene "punti caldi" e assicura che l'intero pezzo si raffreddi alla stessa velocità. Un raffreddamento inconsistente può introdurre tensioni interne, deformazioni o crepe nella parte finale.

Pressione Positiva per Prevenire la Contaminazione

Quando il gas inerte viene reimmesso nel forno per la tempra, ciò avviene tipicamente a una pressione positiva (ad es., da 2 a 10 bar o superiore).

Questa pressione interna positiva è una salvaguardia fondamentale. Assicura che, se esistono micro perdite nelle guarnizioni del forno, il gas inerte fluirà verso l'esterno anziché permettere all'aria esterna contaminata di entrare verso l'interno.

Comprendere i Compromessi

L'implementazione di un sistema di tempra a gas inerte comporta un bilanciamento tra prestazioni, costi e compatibilità dei materiali.

Tipo e Purezza del Gas

L'argon è più inerte dell'azoto ma è anche significativamente più costoso. Per metalli altamente reattivi come il titanio, l'argon è spesso necessario per prevenire qualsiasi reazione. Per la maggior parte degli acciai, l'azoto meno costoso è perfettamente sufficiente.

Velocità di Raffreddamento vs. Stress Termico

Mentre la tempra rapida è un grande vantaggio, una velocità di raffreddamento eccessivamente elevata può indurre uno shock termico, portando a crepe o instabilità dimensionale nel pezzo. La pressione del gas e la velocità del soffiatore devono essere controllate con precisione per corrispondere alla tolleranza del materiale.

Complessità e Costo del Sistema

Un forno con un sistema di tempra a gas ad alta pressione è più complesso e costoso di un semplice forno solo a vuoto. Richiede un recipiente robusto, un potente soffiatore, un grande scambiatore di calore e controlli sofisticati, tutti elementi che aumentano i costi di capitale e di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno dipende interamente dal materiale e dal risultato desiderato. Usa questi principi per guidare il tuo pensiero.

- Se il tuo obiettivo principale è trattare acciai standard con reattività minima: Un sistema che utilizza azoto a pressioni moderate offre un equilibrio costo-efficacia tra prestazioni e protezione.

- Se il tuo obiettivo principale è trattare metalli altamente reattivi come il titanio o alcune superleghe: Un forno in grado di utilizzare argon ad alta purezza è irrinunciabile per prevenire reazioni che rovinerebbero i componenti.

- Se il tuo obiettivo principale è raggiungere specifiche proprietà metallurgiche o un'alta produttività: Un sistema con capacità di tempra ad alta pressione (6 bar o superiore) è essenziale per il raffreddamento rapido richiesto per fissare le microstrutture desiderate.

Padroneggiare l'interazione tra vuoto, gas e pressione trasforma il forno da un semplice forno a uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Componente | Ruolo nel Forno a Vuoto | Vantaggi Chiave |

|---|---|---|

| Gas Inerte | Fornisce un'atmosfera non reattiva per il raffreddamento | Previene l'ossidazione, consente la tempra a gas |

| Flusso d'aria | Circola il gas per un trasferimento di calore uniforme | Assicura un raffreddamento uniforme, riduce lo stress termico |

| Pressione dell'aria | Mantiene una pressione positiva per sigillare il sistema | Previene la contaminazione, protegge il pezzo |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di precisione per alte temperature? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi avanzati di forni come Forni a Muffola, a Tubo, Rotativi, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche per prestazioni ed efficienza ottimali. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase