Nell'industria delle ceramiche avanzate, i forni orizzontali sono strumenti essenziali per la lavorazione termica dei materiali al fine di ottenere proprietà specifiche e ad alte prestazioni. Forniscono gli ambienti ad alta temperatura e atmosferici controllati necessari per fasi di produzione critiche come la sinterizzazione e la ricottura, che trasformano le polveri ceramiche grezze in componenti finiti densi, durevoli e affidabili.

Il vero valore di un forno orizzontale nella ceramica non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua capacità di fornire un ambiente controllato con precisione. È questo controllo che consente ai produttori di ingegnerizzare le proprietà finali del materiale richieste per applicazioni esigenti nei settori aerospaziale, elettronico e medico.

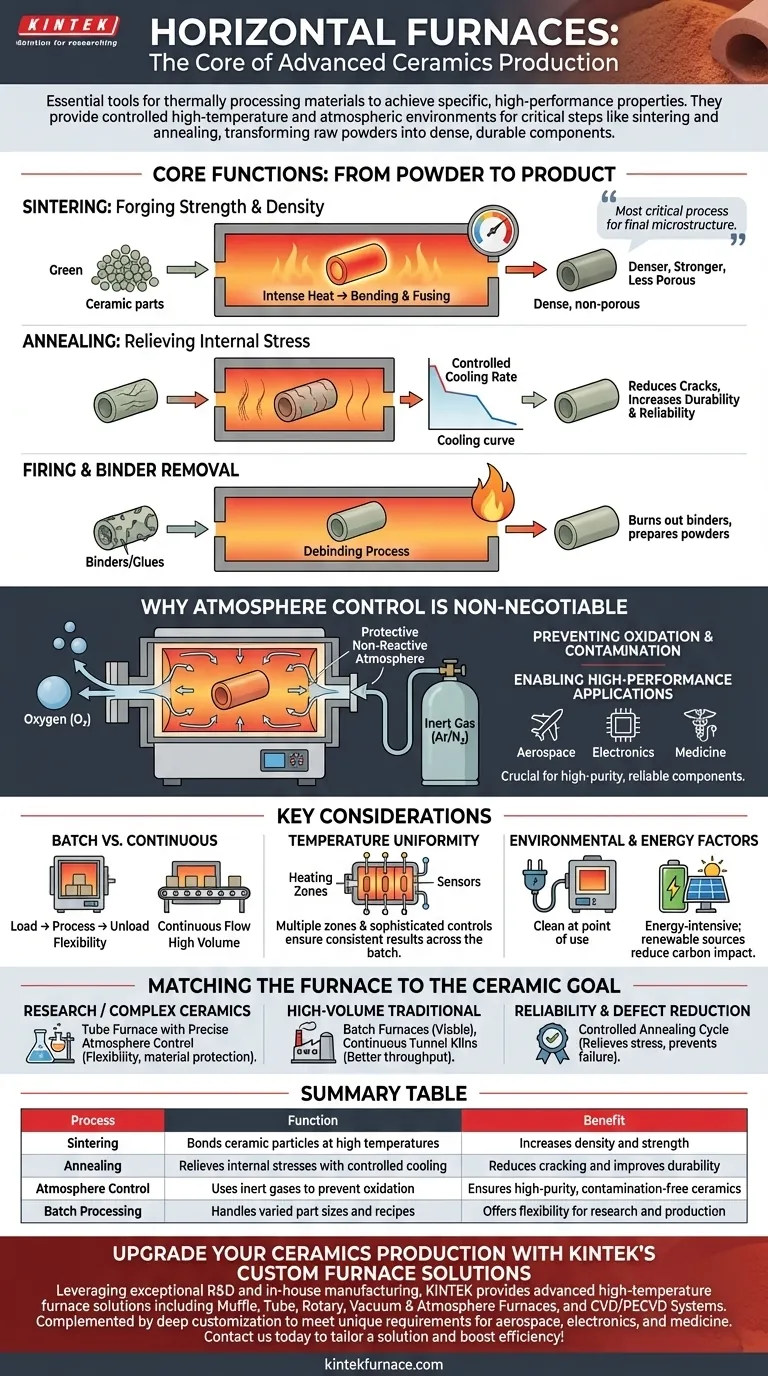

Le Funzioni Principali: dalla Polvere al Prodotto

Il ruolo principale di un forno orizzontale è quello di eseguire specifici processi di trattamento termico fondamentali per la creazione di un componente ceramico. Questi processi sviluppano la microstruttura finale del materiale, che ne determina la resistenza, la durezza e la resistenza termica.

Sinterizzazione: Forgiare Resistenza e Densità

La sinterizzazione è il processo più critico. Implica il riscaldamento dei pezzi ceramici formati (nel loro stato "verde") a una temperatura elevata, appena al di sotto del loro punto di fusione.

Questo calore intenso fa sì che le singole particelle ceramiche si leghino e si fondano, eliminando i pori tra di esse. Il risultato è un prodotto finale più denso, più resistente e meno poroso.

Ricottura: Allentare lo Stress Interno

La ricottura è un trattamento termico utilizzato per alterare le proprietà di un materiale. Dopo la cottura iniziale o la formatura, un componente ceramico può contenere stress interni.

Riscaldando il componente in un forno e controllando attentamente la velocità di raffreddamento, questi stress vengono alleviati. Ciò riduce il rischio di future crepe o guasti catastrofici, rendendo il pezzo più durevole e affidabile.

Cottura, Arrostimento ed Eliminazione del Legante

I forni sono utilizzati anche per la cottura e l'arrostimento generico delle polveri ceramiche per prepararle alla produzione.

Inoltre, vengono utilizzati per bruciare i leganti e altre "colle" che mantengono le polveri ceramiche in una forma specifica prima della sinterizzazione. Questo processo, spesso chiamato burnout del legante o debinding, deve essere eseguito con attenzione per evitare di danneggiare il pezzo.

Perché il Controllo dell'Atmosfera è Non Negoziabile

Per molte ceramiche tecniche avanzate, raggiungere semplicemente una temperatura elevata non è sufficiente. La composizione chimica dell'atmosfera all'interno del forno è importante tanto quanto il calore stesso.

Prevenire Ossidazione e Contaminazione

Alle temperature estreme utilizzate nella sinterizzazione, molti materiali ceramici reagiranno con l'ossigeno presente nell'aria. Questa ossidazione può degradare gravemente le proprietà meccaniche ed elettriche del materiale.

I forni a atmosfera inerte, un tipo comune di forno orizzontale, lo impediscono riempiendo la camera di riscaldamento con un gas non reattivo come argon o azoto. Ciò elimina l'ossigeno e protegge il pezzo ceramico da reazioni chimiche indesiderate e contaminazioni.

Abilitare Applicazioni ad Alte Prestazioni

Questo controllo atmosferico preciso è ciò che rende possibile la produzione di ceramiche ad alta purezza e ad alte prestazioni per settori come l'elettronica, l'automotive e l'aerospaziale.

Senza di esso, la produzione di isolanti ceramici affidabili, componenti resistenti all'usura o impianti biocompatibili sarebbe impossibile.

Comprendere le Considerazioni Chiave

Sebbene incredibilmente utili, i forni orizzontali non sono una soluzione universale. Comprendere il loro contesto operativo è fondamentale per utilizzarli efficacemente.

Elaborazione a Lotti (Batch) vs. Continua

I forni orizzontali sono tipicamente forni a lotti (batch). Ciò significa che una quantità predefinita di pezzi viene caricata, lavorata e poi scaricata. Ciò offre un'eccellente flessibilità per diverse dimensioni dei pezzi e ricette di processo.

Tuttavia, per la produzione ad altissimo volume di un unico tipo di pezzo, un forno continuo (come un forno a tunnel) in cui i pezzi si muovono attraverso diverse zone termiche su un nastro trasportatore può essere più efficiente.

Uniformità della Temperatura

Ottenere una perfetta uniformità della temperatura lungo l'intera lunghezza della camera di un forno orizzontale può essere una sfida di progettazione.

I forni ben progettati utilizzano più zone di riscaldamento e controlli sofisticati per garantire che ogni pezzo nel lotto sperimenti esattamente lo stesso profilo termico, garantendo risultati coerenti.

Fattori Ambientali ed Energetici

I moderni forni orizzontali elettrici non producono emissioni dirette nel punto di utilizzo, rendendoli un'opzione pulita per un laboratorio o un pavimento di fabbrica.

Sono, tuttavia, ad alta intensità energetica. La loro impronta ambientale complessiva è legata alla fonte della loro elettricità; l'abbinamento con fonti di energia rinnovabile può ridurre significativamente il loro impatto di carbonio.

Abbinare il Forno all'Obiettivo Ceramico

La scelta della giusta strategia di lavorazione termica dipende interamente dall'obiettivo finale.

- Se il tuo obiettivo principale è la ricerca o la produzione di ceramiche tecniche complesse: Un forno a tubo orizzontale con controllo preciso dell'atmosfera è essenziale per la flessibilità e per prevenire il degrado del materiale.

- Se il tuo obiettivo principale è la produzione ad alto volume di ceramiche tradizionali: I forni orizzontali in stile batch sono un'opzione valida, ma i forni a tunnel continui possono offrire una migliore produttività per gli articoli standardizzati.

- Se il tuo obiettivo principale è garantire l'affidabilità del pezzo e ridurre i difetti: L'implementazione di un forno con un ciclo di ricottura controllato è fondamentale per alleviare gli stress interni che portano al guasto.

In definitiva, padroneggiare il forno orizzontale significa padroneggiare la trasformazione precisa dei materiali grezzi in ceramiche con prestazioni ingegnerizzate e prevedibili.

Tabella Riassuntiva:

| Processo | Funzione | Vantaggio |

|---|---|---|

| Sinterizzazione | Lega le particelle ceramiche ad alte temperature | Aumenta la densità e la resistenza |

| Ricottura | Allevia gli stress interni con un raffreddamento controllato | Riduce le crepe e migliora la durabilità |

| Controllo Atmosfera | Utilizza gas inerti per prevenire l'ossidazione | Garantisce ceramiche ad alta purezza e prive di contaminazioni |

| Elaborazione a Lotti | Gestisce diverse dimensioni dei pezzi e ricette | Offre flessibilità per ricerca e produzione |

Aggiorna la tua Produzione di Ceramica con le Soluzioni Forni Personalizzate di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare precisamente i requisiti sperimentali unici. Che tu sia nel settore aerospaziale, elettronico o medico, i nostri forni offrono un controllo preciso della temperatura e dell'atmosfera per sinterizzazione, ricottura e altro ancora, garantendo ceramiche affidabili e ad alte prestazioni. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e aumentare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio