In sostanza, i moderni sistemi di controllo trasformano un forno sottovuoto personalizzato da una semplice camera di riscaldamento a un bene produttivo intelligente, automatizzato e altamente efficiente. Migliorano le operazioni consentendo una precisa automazione dei processi, garantendo risultati ripetibili tramite ricette definite dall'utente, fornendo dati completi per il controllo qualità e ottimizzando il consumo energetico per ridurre i costi operativi.

La funzione principale di un sistema di controllo avanzato è eliminare la variabilità. Gestendo sistematicamente ogni parametro critico, dalle rampe di temperatura alla pressione del gas, assicura che ogni ciclo di produzione sia una replica esatta del precedente, trasformando un processo artigianale in uno industriale affidabile.

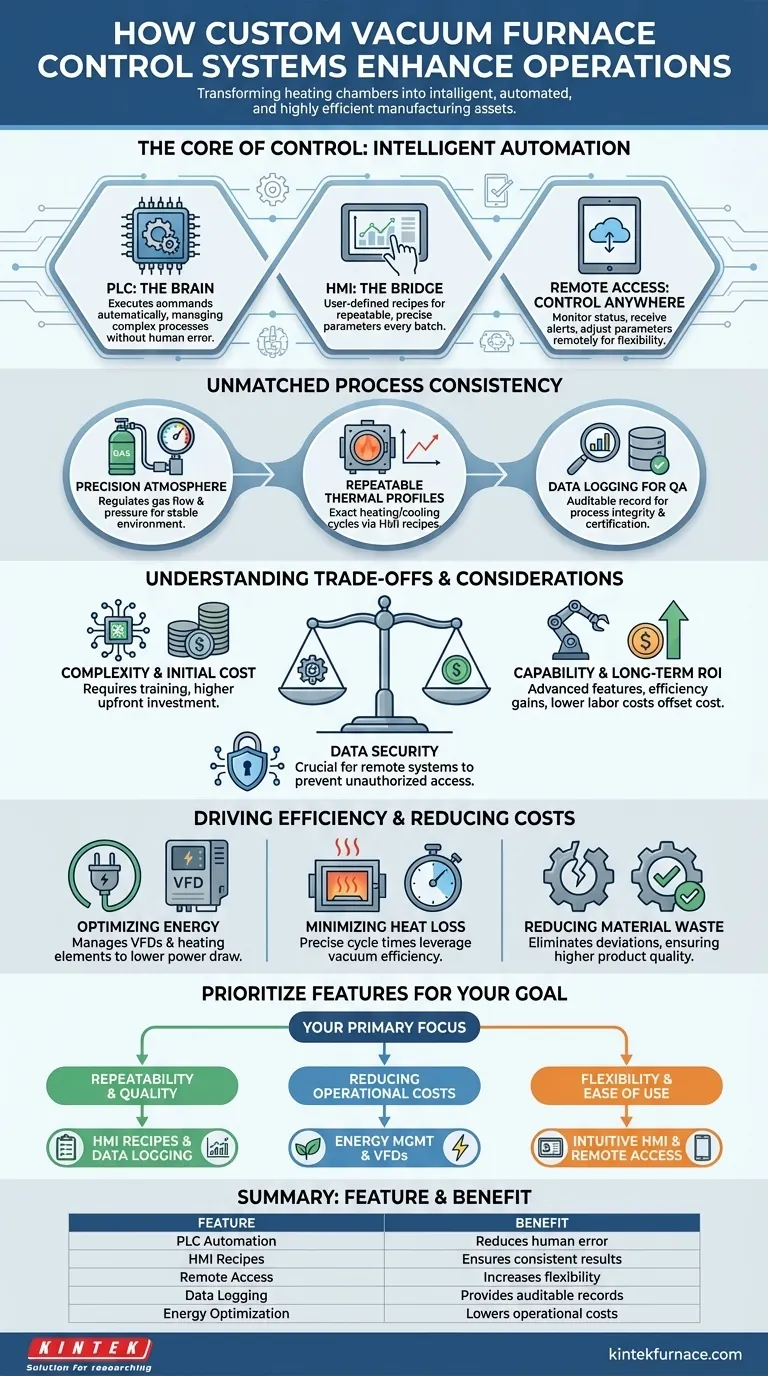

Il Cuore del Controllo: Da Manuale ad Automatico

Le fondamenta delle prestazioni di un moderno forno sottovuoto sono il suo sistema di controllo. Questo sistema funge da sistema nervoso centrale, coordinando tutte le funzioni per raggiungere un risultato specifico e ripetibile.

PLC: Il Cervello dell'Operazione

Un Controllore Logico Programmabile (PLC) è il computer industriale al centro del sistema. Esegue i comandi automaticamente, gestendo tutto, dalle posizioni delle valvole alla potenza degli elementi riscaldanti. Ciò elimina il potenziale di errore umano in processi complessi e multi-stadio.

HMI: Il Ponte con l'Operatore

L'Interfaccia Uomo-Macchina (HMI) fornisce un display grafico intuitivo per gli operatori. Tramite l'HMI, gli utenti possono creare, memorizzare ed eseguire specifiche ricette di processo definite dall'utente, garantendo che vengano utilizzati esattamente gli stessi parametri per ogni lotto.

Accesso Remoto: Controllo da Qualsiasi Posto

I sistemi moderni includono spesso capacità di controllo remoto. Ciò consente a operatori e ingegneri di monitorare lo stato del processo, ricevere avvisi e persino regolare i parametri utilizzando un computer o un dispositivo mobile, aumentando la flessibilità operativa e il tempo di risposta.

Ottenere un'Ineguagliabile Coerenza di Processo

L'obiettivo primario di un sistema di controllo sofisticato è garantire che il processo di trattamento del materiale sia stabile e perfettamente ripetibile.

Controllo Preciso dell'Atmosfera

Per i processi che richiedono ambienti gassosi specifici, il sistema di controllo è fondamentale. Utilizza sensori e controllori per regolare con precisione i tassi di flusso del gas, le miscele e i livelli di pressione, creando un ambiente di lavorazione eccezionalmente stabile.

Profili Termici Ripetibili

Tramite le ricette HMI, gli operatori definiscono gli esatti tassi di riscaldamento, i tempi di mantenimento e i profili di raffreddamento. Il PLC esegue quindi questo profilo termico in modo impeccabile, garantendo che ogni pezzo subisca lo stesso identico ciclo di trattamento termico.

Registrazione dei Dati per il Controllo Qualità

I sistemi di controllo monitorano e memorizzano continuamente tutti i dati critici di processo. Queste informazioni possono essere esportate per l'analisi, fornendo una registrazione verificabile che convalida l'integrità del processo ed è essenziale per il controllo qualità e la certificazione.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i sistemi di controllo avanzati presentano fattori che devono essere ponderati attentamente. La vera competenza risiede nella comprensione di questi equilibri.

Complessità vs. Capacità

Un sistema altamente capace è intrinsecamente più complesso. Operatori e personale di manutenzione richiedono una formazione adeguata per sfruttare appieno il potenziale del sistema e per risolvere i problemi in modo efficace.

Costo Iniziale vs. ROI a Lungo Termine

I forni con sistemi di controllo avanzati comportano un investimento iniziale più elevato. Questo costo, tuttavia, viene spesso rapidamente compensato dai rendimenti a lungo termine derivanti dalla maggiore efficienza energetica, dalla riduzione dei tassi di scarto e dai minori costi di manodopera grazie all'automazione.

Sicurezza dei Dati per i Sistemi Remoti

L'abilitazione dell'accesso remoto apre un potenziale vettore per violazioni della sicurezza. È fondamentale implementare robuste misure di sicurezza di rete per proteggere il sistema di controllo da accessi non autorizzati.

Promuovere l'Efficienza e Ridurre i Costi Operativi

Un vantaggio chiave di un sistema di controllo ben integrato è il suo impatto diretto sul risultato finale attraverso significativi guadagni di efficienza.

Ottimizzazione del Consumo Energetico

I controlli gestiscono tecnologie di risparmio energetico come le Azionamenti a Frequenza Variabile (VFD), che ottimizzano il prelievo di potenza di pompe e ventilatori. Garantiscono inoltre l'uso più efficiente degli elementi riscaldanti avanzati e dei materiali isolanti.

Minimizzazione della Perdita di Calore

Gestendo con precisione i tempi ciclo, il sistema sfrutta l'efficienza intrinseca dell'ambiente sottovuoto, che minimizza la perdita di calore per convezione. Nei design a camera multipla, i controlli assicurano che il calore venga utilizzato esclusivamente per i pezzi, evitando la necessità di riscaldare nuovamente l'intera camera per ogni carico.

Riduzione degli Sprechi di Materiale

La coerenza del processo si traduce direttamente in una maggiore qualità del prodotto e in un minor numero di pezzi scartati. Eliminando le deviazioni di processo, i sistemi di controllo riducono drasticamente lo spreco di materiale e i costi associati alla rilavorazione o allo scarto.

Come Dare Priorità alle Funzionalità di Controllo per il Tuo Obiettivo

La configurazione ideale del sistema di controllo dipende interamente dalle tue priorità operative specifiche.

- Se la tua priorità principale è la ripetibilità del processo e la garanzia della qualità: investi in un sistema con una solida gestione delle ricette HMI e una registrazione dei dati completa e facilmente esportabile.

- Se la tua priorità principale è la riduzione dei costi operativi: dai priorità ai controlli che si integrano con i VFD e gestiscono il consumo energetico, specialmente nelle configurazioni di forni a camera multipla.

- Se la tua priorità principale è la flessibilità operativa e la facilità d'uso: cerca sistemi con un HMI intuitivo, ampio spazio di archiviazione delle ricette e funzionalità di accesso remoto sicuro per il monitoraggio esterno.

In definitiva, l'integrazione del sistema di controllo giusto eleva il tuo processo di trattamento termico da un centro di costo a un distinto vantaggio competitivo.

Tabella Riassuntiva:

| Funzionalità | Vantaggio |

|---|---|

| Automazione PLC | Riduce l'errore umano e garantisce l'esecuzione precisa di processi complessi |

| Ricette HMI | Abilita parametri definiti dall'utente per risultati coerenti e ripetibili |

| Accesso Remoto | Consente il monitoraggio e le regolazioni da qualsiasi luogo, aumentando la flessibilità |

| Registrazione Dati | Fornisce registrazioni verificabili per il controllo qualità e la certificazione |

| Ottimizzazione Energetica | Utilizza VFD e design efficienti per abbassare i costi operativi |

Pronto a elevare il tuo trattamento termico con sistemi di controllo intelligenti? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e ripetibilità. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è un forno ad arco sotto vuoto e qual è il suo scopo principale? Ottenere metalli ultra-puri per applicazioni critiche

- Quali sono gli obiettivi primari del processo di utilizzo di un forno di ricottura sotto vuoto per il trattamento di film multistrato HEA?

- Quali sono i principali processi di trattamento termico utilizzati nei forni a vuoto ad alta temperatura? Ottenere proprietà dei materiali superiori

- Quali sono i vantaggi di un forno a doppio vuoto per la purificazione del magnesio? Massimizza la purezza e la durata dell'attrezzatura

- Quali condizioni critiche fornisce un forno per sinterizzazione sottovuoto per SiCf/Al-Mg? Ottimizza la solidificazione del tuo composito

- Come fa un forno di essiccazione sotto vuoto da laboratorio a facilitare il trattamento termico dei film di grafene/poliimmide? Migliorare la purezza

- Come viene gestito l'azoto nel processo di tempra sottovuoto? Ottimizza il tuo trattamento termico con precisione

- Quale ruolo svolge un forno sotto vuoto nella riduzione del GO a rGO? Ottimizza i tuoi compositi di grafene ad alta purezza