In sintesi, un forno a vuoto continuo raggiunge un'efficienza energetica superiore eliminando la più grande fonte di spreco nel trattamento termico tradizionale: il costante riscaldamento del forno stesso. A differenza dei forni a batch che devono raffreddarsi e riavviarsi, un sistema continuo mantiene una temperatura operativa stabile, dirigendo l'energia termica quasi esclusivamente nel prodotto, non nell'attrezzatura. Questo cambiamento fondamentale è amplificato da un ambiente sottovuoto che previene la perdita di calore e da design avanzati che contengono e riciclano l'energia.

Il guadagno di efficienza primario non deriva solo da una singola caratteristica, ma da un sistema olistico progettato per minimizzare lo spreco termico. Funzionando continuamente, contenendo il calore con materiali avanzati e utilizzando il vuoto per ottimizzare il trasferimento di energia, questi forni cambiano radicalmente l'equazione energetica del trattamento termico.

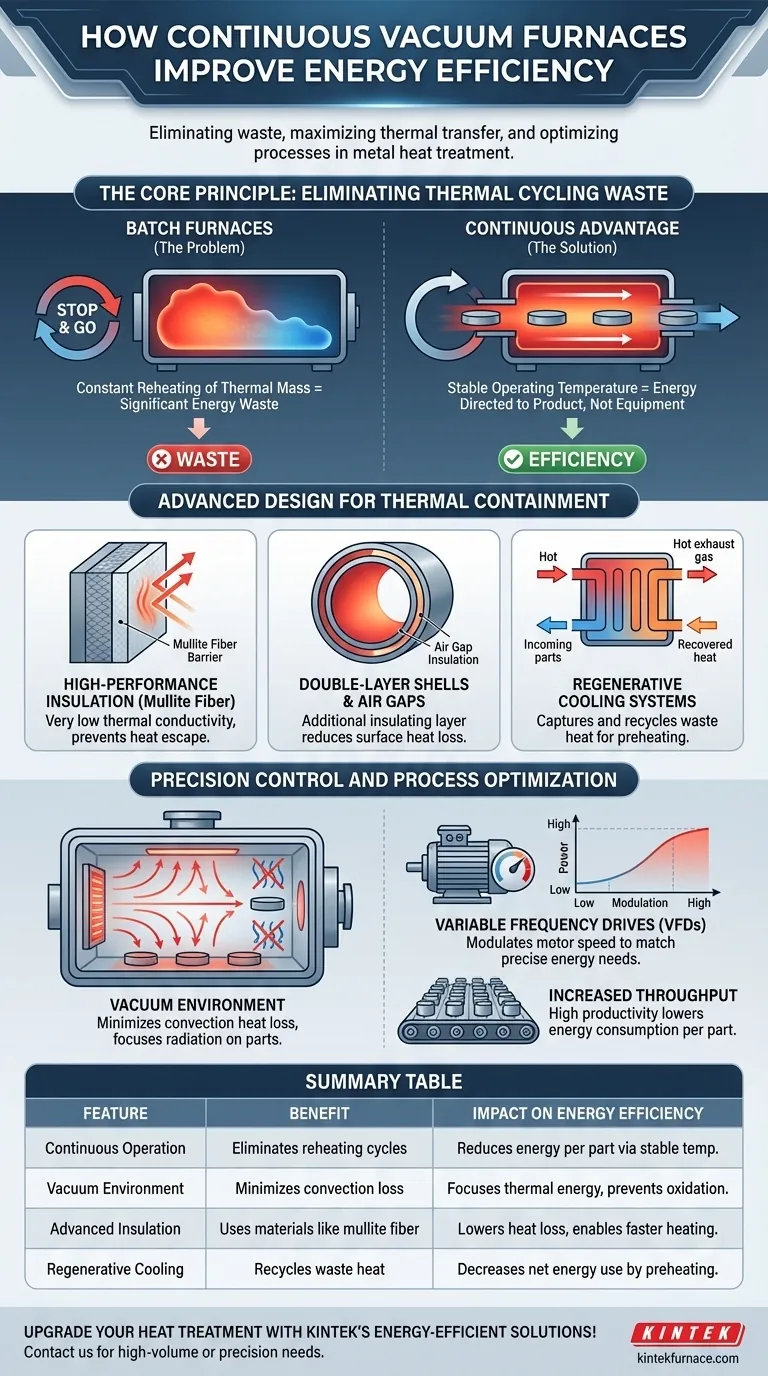

Il Principio Fondamentale: Eliminare lo Spreco del Ciclo Termico

Il risparmio energetico più significativo in un forno a vuoto continuo deriva dal suo design operativo, che contrasta direttamente l'inefficienza intrinseca della lavorazione a batch.

Il Problema dei Forni a Batch

I tradizionali forni a batch operano in cicli di avvio-arresto. Un carico viene inserito, l'intero forno viene riscaldato a una temperatura target, mantenuto e poi raffreddato prima che il ciclo successivo possa iniziare.

La stragrande maggioranza dell'energia in questo processo viene spesa per riscaldare la massiccia massa termica del forno — le sue pareti, gli elementi interni e l'atmosfera — dalla temperatura ambiente. Questa energia viene poi in gran parte persa nell'ambiente durante la fase di raffreddamento.

Il Vantaggio Continuo

Un forno continuo mantiene un profilo termico stabile. I pezzi si muovono attraverso distinte zone di riscaldamento e raffreddamento senza che il forno stesso si raffreddi mai.

Ciò elimina la "penalità di riscaldamento". L'apporto energetico è richiesto solo per compensare piccole perdite termiche e, soprattutto, per riscaldare il prodotto che attraversa il sistema. Ciò si traduce in un consumo energetico per pezzo lavorato drasticamente inferiore.

Design Avanzato per il Contenimento Termico

I moderni forni a vuoto continui abbinano la loro efficienza operativa a design fisici progettati per mantenere il calore esattamente dove è necessario.

Isolamento ad Alte Prestazioni

Questi forni utilizzano materiali come la fibra di mullite policristallina di alta qualità. Questo isolamento avanzato ha una conduttività termica molto bassa, fungendo da barriera altamente efficace che impedisce al calore di fuoriuscire dalla camera del forno.

Ciò consente al forno di raggiungere e mantenere rapidamente la sua temperatura target consumando molta meno energia rispetto ai materiali isolanti più vecchi e meno efficaci.

Scocche a Doppio Strato e Intercapedini d'Aria

Molti design incorporano scocche del forno a doppio strato con un'intercapedine d'aria tra di esse. Questa caratteristica utilizza l'aria come strato isolante aggiuntivo, riducendo ulteriormente la perdita di calore dalla superficie esterna del forno. È un metodo semplice ma altamente efficace per il contenimento termico.

Sistemi di Raffreddamento Rigenerativo

Invece di sfogare semplicemente il calore di scarto, i forni avanzati possono utilizzare sistemi di raffreddamento rigenerativo. Questi sistemi catturano il calore dai gas di scarico o dalle zone di raffreddamento del forno e lo riciclano, utilizzandolo per preriscaldare i pezzi in ingresso o per altri processi, riducendo ulteriormente il consumo energetico netto.

Controllo di Precisione e Ottimizzazione del Processo

L'efficienza di un forno a vuoto continuo è anche un prodotto della precisione con cui gestisce l'ambiente di trattamento termico.

Il Ruolo del Vuoto

Operare sotto vuoto è di per sé una misura di risparmio energetico. Rimuovendo la maggior parte dell'aria, il forno elimina il trasferimento di calore per convezione, una fonte primaria di perdita di calore nei forni convenzionali.

Ciò significa che l'energia termica, trasferita principalmente tramite irraggiamento, è focalizzata direttamente sui pezzi. Un beneficio secondario è la prevenzione dell'ossidazione, che migliora la qualità superficiale ed elimina la necessità di processi di pulizia secondari ad alto consumo energetico.

Azionamenti a Frequenza Variabile (VFD)

I forni moderni impiegano VFD sui motori per pompe e ventole di raffreddamento. Invece di funzionare al 100% della potenza in ogni momento, i VFD modulano la velocità del motore e il consumo energetico per soddisfare le precise esigenze della fase attuale del processo. Questo controllo granulare previene un significativo spreco energetico durante le fasi meno impegnative del ciclo.

Maggiore Produttività come Metrica di Efficienza

Il funzionamento ininterrotto di un forno continuo massimizza la produttività e minimizza i tempi di inattività. Se valutata su base energetica per pezzo, questa elevata produttività è una componente critica dell'efficienza complessiva. Elaborare più materiale con la stessa o meno energia è una misura definitiva di un sistema efficiente.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficienti, i forni a vuoto continui non sono la soluzione universale per tutte le esigenze di trattamento termico. Comprendere le loro limitazioni è fondamentale per prendere una decisione informata.

Costo Iniziale Elevato

Lo svantaggio principale è il significativo investimento iniziale. L'automazione complessa, i materiali avanzati e l'ingombro maggiore rendono questi sistemi sostanzialmente più costosi da acquistare e installare rispetto ai forni a batch convenzionali.

Flessibilità di Lavorazione Ridotta

Questi forni sono ottimizzati per la produzione ad alto volume e bassa varietà. Eccellono quando elaborano un flusso costante di pezzi simili. Sono inefficienti e impraticabili per officine o ambienti di ricerca e sviluppo che richiedono frequenti modifiche nei profili di temperatura, tempi di ciclo o geometrie dei pezzi.

Manutenzione e Complessità Operativa

I sistemi automatizzati che consentono il funzionamento continuo sono intrinsecamente più complessi. La manutenzione richiede conoscenze specialistiche e la risoluzione dei problemi può essere più complessa rispetto alle più semplici unità a batch. Un'interruzione della produzione a causa di un guasto può avere un impatto maggiore rispetto a un singolo forno a batch bloccato.

Fare la Scelta Giusta per la Tua Operazione

In definitiva, la decisione di investire in un forno a vuoto continuo dipende interamente dai tuoi obiettivi di produzione specifici e dalla scala operativa.

- Se il tuo obiettivo principale è la produzione ad alto volume di un prodotto consistente: L'efficienza energetica e operativa impareggiabile di un forno continuo offre un ritorno sull'investimento chiaro e convincente.

- Se il tuo obiettivo principale è la massima qualità e precisione del materiale: L'ambiente controllato sottovuoto è essenziale per applicazioni sensibili in settori come l'aerospaziale, il medico o l'elettronica, rendendolo la scelta superiore indipendentemente dal volume.

- Se il tuo obiettivo principale è la flessibilità per lavori vari e in piccoli lotti: L'alto costo iniziale e la mancanza di agilità rendono un forno continuo inadatto; i moderni ed efficienti forni a batch rimangono la soluzione più pratica ed economica.

Scegliere la giusta tecnologia del forno significa allineare i punti di forza intrinseci dello strumento alla tua specifica strategia di produzione.

Tabella Riepilogativa:

| Caratteristica | Beneficio | Impatto sull'Efficienza Energetica |

|---|---|---|

| Funzionamento Continuo | Elimina i cicli di riscaldamento | Riduce il consumo energetico per pezzo mantenendo una temperatura stabile |

| Ambiente Sottovuoto | Minimizza la perdita di calore per convezione | Focalizza l'energia termica sui pezzi, prevenendo l'ossidazione e la pulizia secondaria |

| Isolamento Avanzato | Utilizza materiali come la fibra di mullite | Riduce la perdita di calore, consentendo un riscaldamento più rapido con meno energia |

| Raffreddamento Rigenerativo | Ricicla il calore di scarto | Diminuisce l'uso netto di energia preriscaldando i pezzi o altri processi |

| Azionamenti a Frequenza Variabile | Modula la velocità dei motori | Previene lo spreco di energia adattando la potenza alle esigenze del processo |

| Elevata Produttività | Elabora più pezzi con meno tempi di inattività | Migliora l'efficienza energetica per pezzo nella produzione ad alto volume |

Migliora il tuo trattamento termico dei metalli con le soluzioni ad alta efficienza energetica di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nella produzione ad alto volume o in settori focalizzati sulla precisione come l'aerospaziale e il medico, i nostri forni offrono un risparmio energetico e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento