In sostanza, i forni a vuoto continui migliorano l'efficienza produttiva trasformando la lavorazione dei metalli da un modello a lotti intermittenti a un flusso continuo e ininterrotto. Questo cambiamento fondamentale riduce al minimo i tempi di inattività tra i carichi, aumenta drasticamente la produttività e garantisce un maggiore grado di coerenza del processo, fondamentale per gli ambienti di produzione su larga scala.

Un forno a vuoto continuo non è solo un riscaldatore più veloce; è un cambio di paradigma nella metodologia di produzione. Eliminando i tempi morti ciclici intrinseci della lavorazione a lotti, sblocca un nuovo livello di produttività, controllo qualità ed efficienza energetica per le operazioni ad alto volume.

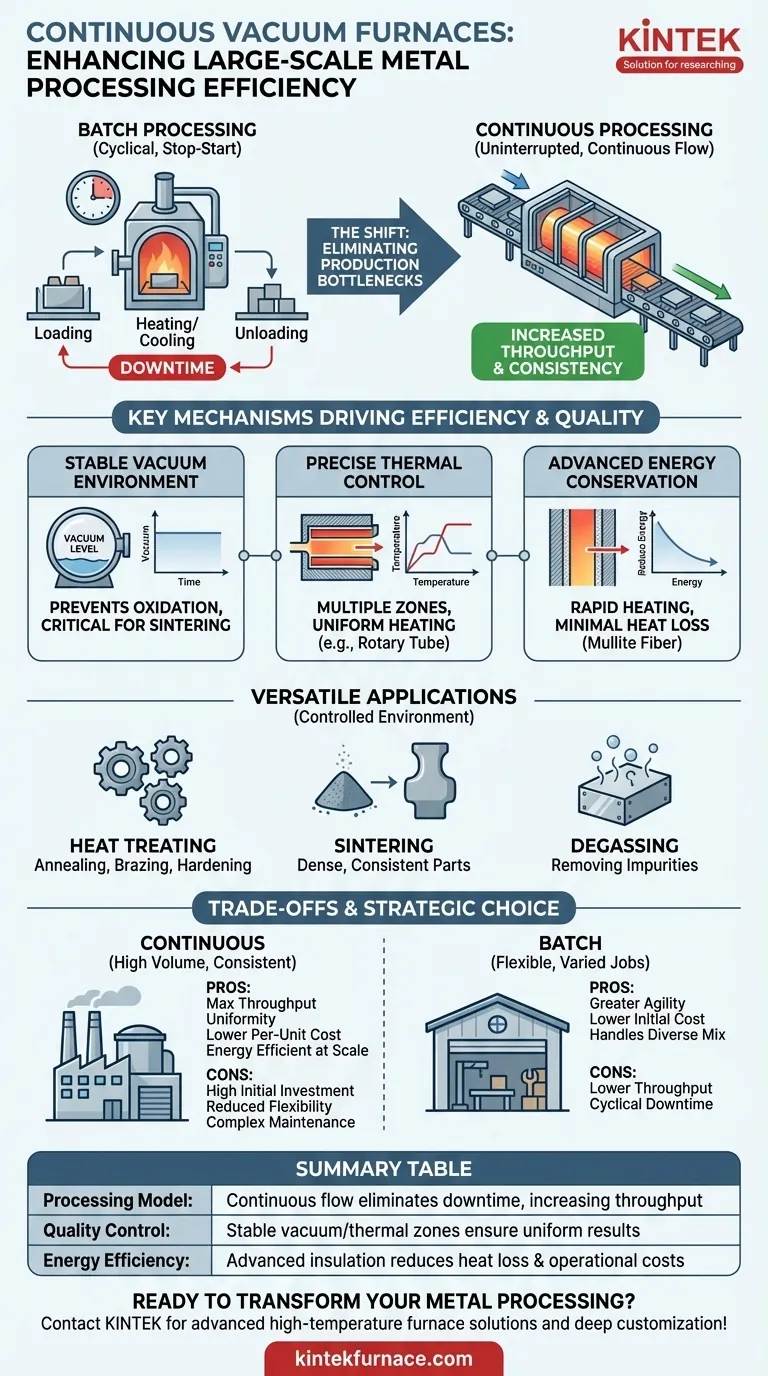

Il passaggio dalla lavorazione a lotti a quella continua

Il principale guadagno di efficienza di un forno a vuoto continuo deriva dalla sua capacità di lavorare i materiali senza interruzioni. A differenza di un forno a lotti tradizionale, che deve essere caricato, riscaldato, raffreddato e scaricato per ogni singolo ciclo, un sistema continuo sposta i pezzi attraverso diverse zone contemporaneamente.

Eliminare i colli di bottiglia della produzione

In un sistema a lotti, l'intero forno è un unico punto di guasto e un significativo collo di bottiglia. Il tempo impiegato per il raffreddamento, lo scarico e il ricarico è tempo di inattività non produttivo.

Un forno continuo elimina completamente questo problema. Nuovo materiale viene costantemente immesso in una camera di ingresso mentre il materiale lavorato viene rimosso da una camera di uscita, consentendo alle zone centrali di riscaldamento e lavorazione di operare senza interruzioni.

Garantire la coerenza del processo

Mantenendo profili di temperatura costanti e livelli di vuoto stabili attraverso zone dedicate, i forni continui forniscono un'eccezionale uniformità del prodotto. Ogni pezzo è esposto alle stesse condizioni esatte per la stessa identica durata.

Questo livello di controllo è difficile da replicare nei forni a lotti, dove le condizioni possono fluttuare leggermente da un carico all'altro, influenzando la qualità finale e la coerenza dei pezzi.

Meccanismi chiave che guidano efficienza e qualità

Diversi principi di progettazione fondamentali consentono l'elevata efficienza e la qualità di produzione dei forni a vuoto continui. Queste caratteristiche lavorano in concerto per creare un ambiente di lavorazione stabile e ottimizzato.

Mantenimento di un ambiente a vuoto stabile

Un vuoto continuo è fondamentale per prevenire l'ossidazione e altre reazioni atmosferiche indesiderate, il che è fondamentale per la lavorazione dei metalli di alta qualità.

Ciò è particolarmente significativo per processi come la sinterizzazione sotto vuoto, dove il mantenimento della purezza, della densità e della coerenza delle polveri metalliche e dei materiali legati è l'obiettivo primario.

Controllo termico preciso e riscaldamento uniforme

I forni moderni utilizzano più zone termiche controllate indipendentemente. Ciò consente un profilo preciso di riscaldamento, mantenimento e raffreddamento man mano che i materiali attraversano il forno.

I design come i forni a tubo rotante migliorano ulteriormente questo aspetto agitando il materiale, garantendo che ogni superficie sia riscaldata uniformemente. Questo design a fuoco indiretto consente condizioni di lavorazione ottimali, guidando sia la qualità che la produttività.

Conservazione energetica avanzata

L'efficienza si misura anche nel consumo energetico. Questi forni spesso incorporano isolamento in fibra di mullite policristallina di alta qualità, che consente un riscaldamento rapido riducendo al minimo la dispersione di calore.

Caratteristiche come gusci del forno a doppio strato e tecnologia di isolamento dell'aria avanzata riducono ulteriormente il consumo energetico, abbassando i costi operativi per unità prodotta.

La versatilità della lavorazione continua sotto vuoto

Sebbene l'aumento della produttività sia un vantaggio chiave, l'ambiente controllato di un forno a vuoto continuo lo rende adatto a una vasta gamma di processi termici sensibili.

Trattamento termico e indurimento superficiale

L'ambiente stabile e privo di ossigeno è ideale per numerosi trattamenti termici. Questi includono ricottura, brasatura, rilascio delle tensioni e rinvenimento.

Eccelle anche nei processi di tempra superficiale come carburazione, nitrurazione e carbonitrurazione, dove il controllo preciso dell'atmosfera è essenziale per ottenere proprietà superficiali specifiche.

Sinterizzazione e degasaggio

Per la metallurgia delle polveri, la sinterizzazione continua sotto vuoto fornisce un ambiente costante per creare pezzi finali densi e di alta qualità.

Il vuoto è anche altamente efficace per il degasaggio e l'omogeneizzazione, rimuovendo gas intrappolati e impurità dai metalli per migliorarne l'integrità strutturale.

Comprendere i compromessi

Sebbene molto efficienti per lo scopo previsto, i forni a vuoto continui non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione di investimento solida.

Elevato investimento iniziale

I sistemi continui sono macchinari complessi che rappresentano una spesa in conto capitale significativa rispetto ai forni a lotti più piccoli e semplici. Il loro beneficio economico si realizza solo in scenari di produzione ad alto volume.

Flessibilità ridotta per lotti diversi

Questi sistemi sono ottimizzati per lunghe esecuzioni di un singolo prodotto o processo. Mancano della flessibilità di un forno a lotti per operazioni che cambiano frequentemente tra diversi processi, temperature o tipi di pezzi.

Complessità di manutenzione e funzionamento

La natura interconnessa di un sistema continuo, con le sue molteplici zone, guarnizioni e meccanismi di movimentazione dei materiali, può introdurre requisiti di manutenzione più complessi rispetto a un'unità a lotti autonoma.

Fare la scelta giusta per la tua operazione

La scelta tra un sistema continuo e uno a lotti dipende interamente dai tuoi obiettivi di produzione e dalla scala operativa.

- Se il tuo obiettivo principale è una produzione costante e ad alto volume: Un forno a vuoto continuo è la scelta migliore per massimizzare la produttività, garantire l'uniformità e ridurre i costi per unità.

- Se il tuo obiettivo principale è la flessibilità del processo e lavori piccoli e vari: Un forno a lotti tradizionale offre maggiore agilità e un investimento iniziale inferiore per la gestione di un mix di prodotti diversificato.

- Se il tuo obiettivo principale è l'efficienza energetica su scala: L'isolamento avanzato e il funzionamento ininterrotto di un forno continuo forniranno significativi risparmi energetici a lungo termine in un ambiente di produzione 24 ore su 24, 7 giorni su 7.

In definitiva, l'adozione di un forno a vuoto continuo è una decisione strategica per ottimizzare il flusso di produzione per scala e coerenza.

Tabella riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Modello di lavorazione | Il flusso continuo elimina i tempi morti, aumentando la produttività |

| Controllo qualità | Vuoto stabile e zone termiche garantiscono risultati uniformi |

| Efficienza energetica | L'isolamento avanzato riduce la dispersione di calore e i costi operativi |

| Applicazioni | Ideale per sinterizzazione, trattamento termico e degasaggio in ambienti ad alto volume |

Pronto a trasformare la tua lavorazione dei metalli con soluzioni ad alta efficienza? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere di come i nostri forni a vuoto continui possono aumentare la tua efficienza produttiva e fornire una qualità superiore per le tue operazioni su larga scala!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione