In sostanza, i forni a vuoto continui contribuiscono alla ricottura e alla tempra dei metalli creando un ambiente eccezionalmente puro e controllato con precisione. Rimuovendo l'aria e altri gas atmosferici, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione, assicurando che il processo di trattamento termico modifichi la struttura interna del metallo senza degradarne la superficie. Ciò si traduce in componenti con proprietà meccaniche, resistenza e una finitura pulita superiori.

Il valore principale di un forno a vuoto non è il calore, ma l'assenza di atmosfera. Eliminando l'ossigeno e altri gas reattivi, è possibile riscaldare e raffreddare un metallo per alterarne le proprietà interne senza il danno collaterale della contaminazione superficiale, sbloccandone il pieno potenziale di prestazione.

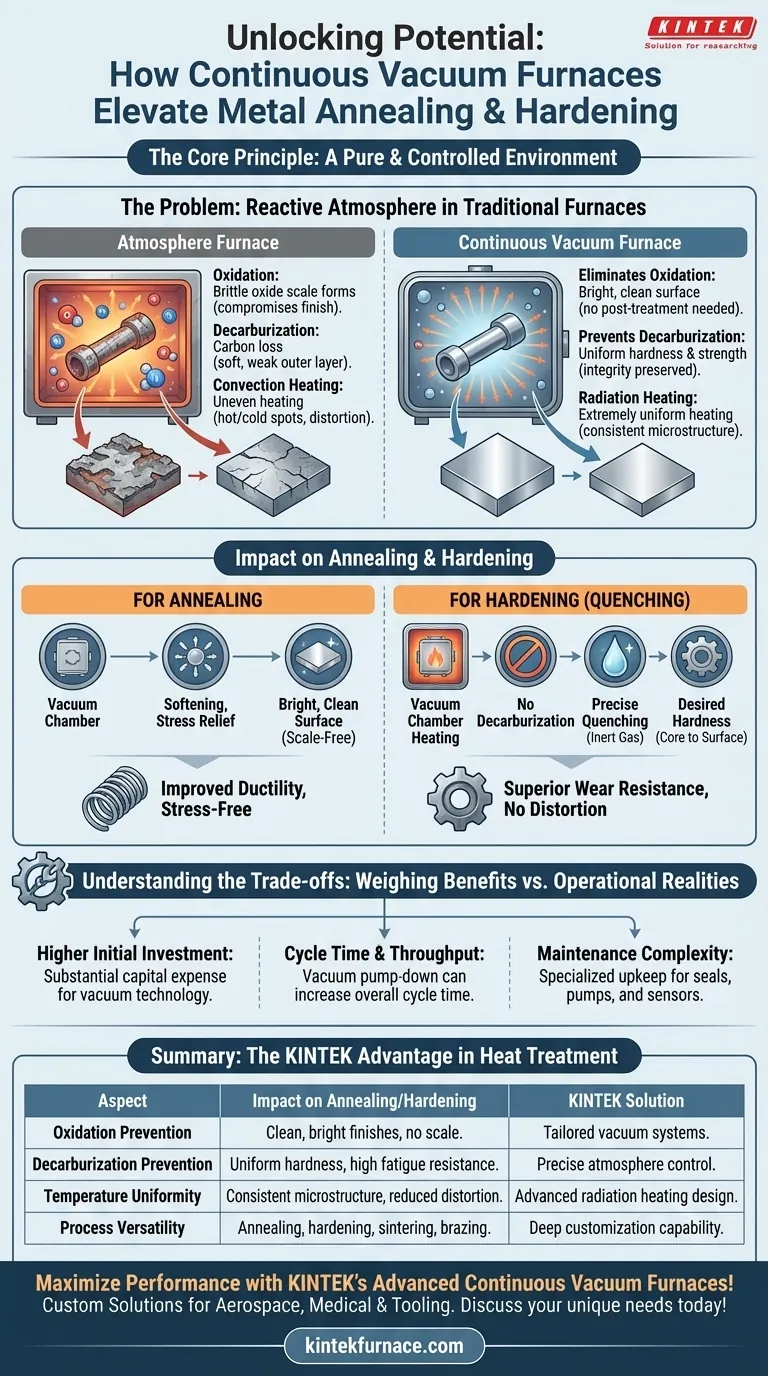

Il Principio Fondamentale: Un'Atmosfera Controllata

Per comprendere l'impatto dei forni a vuoto, devi prima apprezzare i problemi che risolvono. I forni tradizionali riscaldano i pezzi in presenza di aria, che è un cocktail di gas reattivi.

Eliminare Ossidazione e Decarburazione

Ad alte temperature, l'ossigeno presente nell'aria reagisce aggressivamente con la superficie di un metallo, formando uno strato fragile di ossido superficiale. Questo processo, l'ossidazione, compromette la finitura superficiale e può richiedere costose operazioni di pulizia secondarie.

Un'altra reazione, la decarburazione, si verifica quando gli atomi di carbonio migrano dalla superficie delle leghe di acciaio. Questo crea uno strato esterno morbido e debole che riduce notevolmente la vita a fatica e la resistenza all'usura del pezzo temprato.

Un ambiente sottovuoto priva queste reazioni dei gas necessari per verificarsi, preservando l'integrità della superficie del metallo e la sua composizione chimica.

Garantire l'Uniformità della Temperatura

In un forno tradizionale, il calore viene trasferito in gran parte per convezione (aria in movimento). Ciò può portare a un riscaldamento non uniforme, punti caldi e freddi e distorsione del pezzo.

Nel vuoto, il calore viene trasferito principalmente tramite irraggiamento. Ciò consente un riscaldamento estremamente uniforme su tutto il pezzo in lavorazione, assicurando che le microstrutture obiettivo siano raggiunte in modo coerente in tutto il pezzo. Questa precisione è fondamentale per soddisfare tolleranze ristrette.

In Che Modo Ciò Influisce su Ricottura e Tempra

L'ambiente controllato si traduce direttamente in risultati di qualità superiore in specifici processi di trattamento termico.

Per la Ricottura

L'obiettivo della ricottura è ammorbidire un metallo, alleviare le tensioni interne e migliorarne la duttilità. Eseguendo questo processo sottovuoto, il pezzo emerge privo di stress e con una superficie brillante e pulita, priva della calamina che si formerebbe in un forno ad atmosfera.

Per la Tempra (Quenching)

La tempra richiede il riscaldamento di un metallo a una temperatura critica e quindi il suo rapido raffreddamento (quenching). Un ambiente a vuoto previene la decarburazione superficiale durante la fase di riscaldamento, assicurando che la superficie diventi dura quanto il cuore.

Il forno consente quindi un controllo preciso del processo di tempra, spesso utilizzando gas inerte ad alta pressione, per ottenere la durezza desiderata senza il rischio di cricche o distorsioni.

Comprendere i Compromessi

Sebbene i forni a vuoto offrano risultati superiori, non sono la soluzione universale per ogni applicazione. È fondamentale valutare i loro benefici rispetto alle loro realtà operative.

Costo Iniziale Superiore

I forni a vuoto rappresentano una spesa di capitale significativamente maggiore rispetto ai forni atmosferici standard. Il costo della camera a vuoto, dei sistemi di pompaggio e dei controlli sofisticati è considerevole.

Tempo Ciclo e Produttività

Pompare una camera fino a un vuoto spinto richiede tempo. Sebbene i modelli "continui" snelliscano questo processo facendo passare i pezzi attraverso una serie di camere collegate, il tempo ciclo complessivo può essere comunque più lungo rispetto ai processi atmosferici, influenzando potenzialmente la produzione ad alto volume.

Complessità della Manutenzione

I sistemi ad alto vuoto sono macchine complesse. Richiedono una manutenzione diligente e specializzata per garantire l'integrità delle guarnizioni, la salute della pompa e l'accuratezza dei sensori. Una perdita può compromettere un intero lotto di pezzi.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se la tua priorità principale è la massima integrità del materiale e le prestazioni: Per i componenti mission-critical nei settori aerospaziale, medico o degli utensili ad alte prestazioni, un forno a vuoto è spesso l'unico modo per soddisfare specifiche rigorose.

- Se la tua priorità principale è la produzione ad alto volume e sensibile ai costi: Per applicazioni meno esigenti in cui l'ossidazione superficiale è accettabile o può essere pulita post-processo, un forno atmosferico tradizionale potrebbe essere più economico.

- Se la tua priorità principale è la versatilità del processo: Un forno a vuoto è uno strumento multiuso, capace di eseguire tempra, ricottura, rinvenimento, sinterizzazione e persino brasatura in un unico ambiente privo di contaminanti.

In definitiva, investire in un forno a vuoto è una decisione di dare priorità alla purezza metallurgica e alle prestazioni finali del tuo prodotto al di sopra di tutto il resto.

Tabella Riassuntiva:

| Aspetto | Impatto su Ricottura/Tempra |

|---|---|

| Prevenzione Ossidazione | Elimina la calamina superficiale, garantendo finiture pulite e brillanti senza post-trattamento. |

| Prevenzione Decarburazione | Mantiene il contenuto di carbonio per una durezza uniforme e una migliore resistenza alla fatica. |

| Uniformità della Temperatura | Raggiunge microstrutture coerenti tramite riscaldamento a irraggiamento, riducendo la distorsione del pezzo. |

| Versatilità del Processo | Supporta ricottura, tempra e altro in un unico ambiente privo di contaminanti. |

Sblocca il pieno potenziale dei tuoi trattamenti termici dei metalli con i forni a vuoto continui avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni su misura come forni a moffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza metallurgica e prestazioni superiori per settori come quello aerospaziale, medico e degli utensili. Non lasciare che ossidazione o decarburazione compromettano i tuoi risultati: contattaci oggi per discutere di come i nostri forni possano elevare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori