Quando lo strato protettivo del tuo elemento riscaldante in MoSi2 si guasta, è possibile ripristinarlo attraverso un processo controllato ad alta temperatura. Questa procedura, nota come cottura di rigenerazione, prevede il riscaldamento degli elementi in un forno vuoto a temperature superiori a 1450°C per diverse ore in un'atmosfera ossidante, come l'aria. Ciò costringe il disilicuro di molibdeno sottostante a reagire con l'ossigeno e a formare un nuovo strato stabile di biossido di silicio (SiO2).

La rigenerazione è una riparazione efficace per uno strato di SiO2 danneggiato, ma è una misura correttiva. La vera soluzione per l'affidabilità a lungo termine risiede nella comprensione delle condizioni atmosferiche che causano il cedimento dello strato e nel funzionamento del forno per prevenirlo.

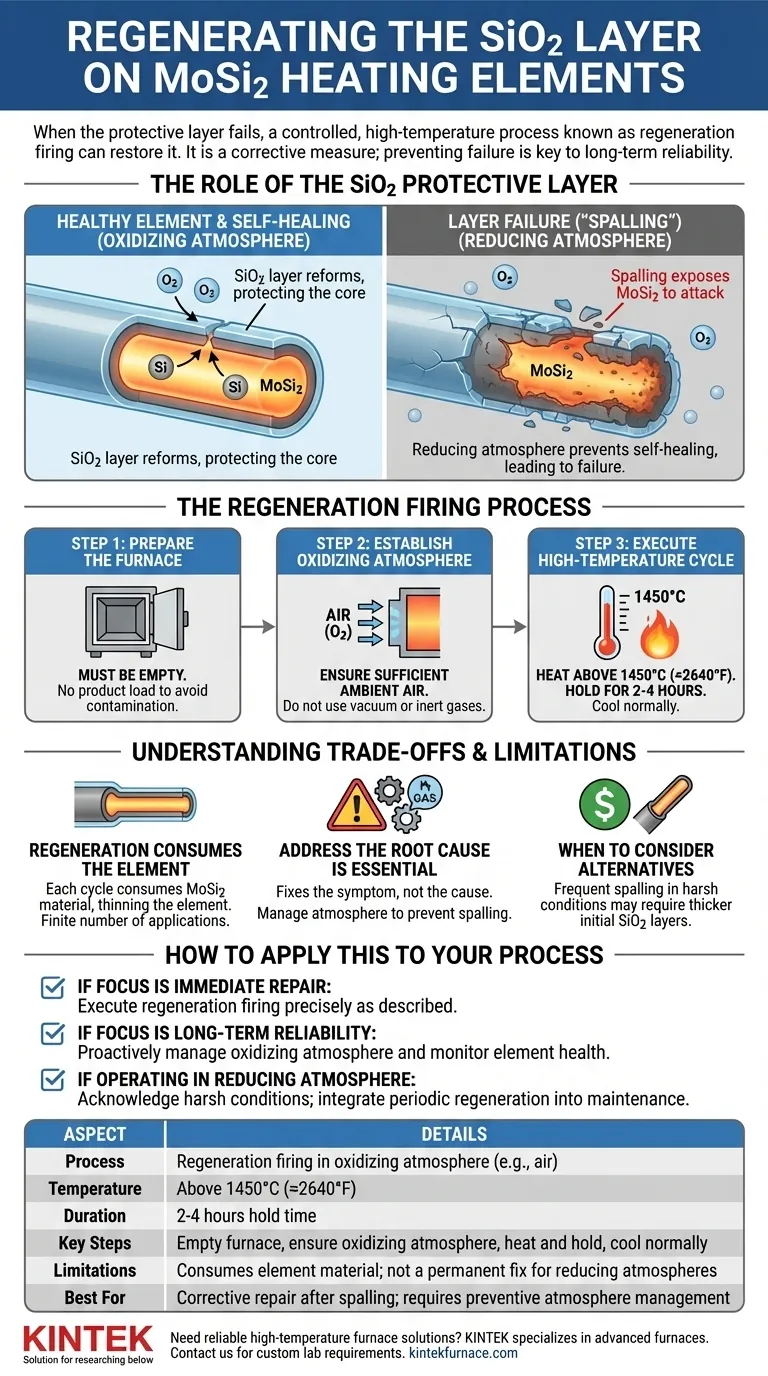

Il ruolo dello strato protettivo di SiO2

Per gestire correttamente i tuoi elementi riscaldanti, devi prima comprendere la funzione e la vulnerabilità del loro rivestimento protettivo. Questo strato non è solo un rivestimento applicato; è una parte dinamica dell'elemento stesso.

Come si forma lo strato

Gli elementi in disilicuro di molibdeno (MoSi2) sono progettati per auto-ripararsi. Quando vengono riscaldati in presenza di ossigeno, il silicio nell'elemento si ossida per formare un sottile strato vetroso, non poroso e auto-riparante di biossido di silicio (SiO2). Questo strato passivo protegge l'elemento centrale da un'ulteriore ossidazione distruttiva a temperature estreme.

Perché lo strato si guasta ("Spalling")

La causa principale del guasto, spesso chiamata spalling (sfaldamento) o rottura, è il funzionamento del forno in un'atmosfera riducente. Senza ossigeno sufficiente, il processo di auto-riparazione non può avvenire. Eventuali crepe o difetti esistenti nello strato di SiO2 non possono essere riparati, e il MoSi2 sottostante diventa vulnerabile all'attacco, portando al cedimento dello strato e all'eventuale bruciatura dell'elemento.

Il processo di cottura di rigenerazione

La rigenerazione è un processo semplice ma preciso. Forza la riformazione dello strato protettivo di SiO2 in condizioni ideali.

Passaggio 1: Preparare il forno

Il forno deve essere vuoto durante questo processo. Eseguire un ciclo di rigenerazione con un carico di prodotto può portare a contaminazione e riscaldamento non uniforme, compromettendo sia il prodotto che la rigenerazione stessa.

Passaggio 2: Stabilire un'atmosfera ossidante

Un'atmosfera ossidante è fondamentale. Per la maggior parte delle applicazioni, ciò significa semplicemente garantire una fornitura sufficiente di aria ambiente alla camera del forno. Non operare sottovuoto o con gas inerti come azoto o argon durante questo ciclo.

Passaggio 3: Eseguire il ciclo ad alta temperatura

Riscaldare gli elementi a una temperatura superiore a 1450°C (circa 2640°F). Mantenere il forno a questa temperatura per diverse ore (tipicamente 2-4 ore sono sufficienti) per consentire la formazione di un nuovo strato di SiO2 denso e uniforme su tutta la superficie degli elementi. Dopo il tempo di mantenimento, il forno può essere raffreddato normalmente.

Comprendere i compromessi e i limiti

Sebbene efficace, la rigenerazione non è una soluzione perfetta e ha implicazioni importanti per la durata di vita dell'elemento.

La rigenerazione consuma l'elemento

Ogni ciclo di rigenerazione consuma una piccola quantità del materiale MoSi2 di base per creare il nuovo strato di SiO2. Ciò significa che l'elemento diventa leggermente più sottile ad ogni ciclo. È un processo con un numero finito di applicazioni prima che le prestazioni dell'elemento vengano degradate.

Affrontare la causa principale è essenziale

La rigenerazione risolve il sintomo, non la causa. Se il tuo processo industriale richiede un'atmosfera riducente, devi accettare che la rigenerazione periodica sarà una parte necessaria del tuo programma di manutenzione. La mancata esecuzione comporterà un guasto prematuro dell'elemento.

Quando considerare alternative

Se lo spalling è un problema frequente a causa di condizioni operative difficili, la rigenerazione potrebbe essere solo una soluzione temporanea. In questi casi, investire in elementi prodotti con uno strato protettivo di SiO2 inizialmente più spesso può essere una soluzione a lungo termine più conveniente.

Come applicare questo al tuo processo

La tua strategia di manutenzione dovrebbe essere guidata dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la riparazione immediata: Esegui il processo di cottura di rigenerazione precisamente come descritto, assicurandoti che il forno sia vuoto e abbia un'atmosfera d'aria.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Gestisci in modo proattivo l'atmosfera del tuo forno affinché sia ossidante quando possibile e monitora lo stato dell'elemento per programmare la rigenerazione prima che si verifichi un guasto catastrofico.

- Se devi operare in un'atmosfera riducente: Riconosci questa come una condizione difficile per gli elementi e integra cicli di rigenerazione periodici nel tuo piano di manutenzione preventiva standard.

Comprendendo sia la cura che la causa, puoi garantire la massima durata e le migliori prestazioni dei tuoi elementi riscaldanti.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Cottura di rigenerazione in atmosfera ossidante (es. aria) |

| Temperatura | Superiore a 1450°C (≈2640°F) |

| Durata | Tempo di mantenimento di 2-4 ore |

| Passaggi chiave | Forno vuoto, assicurare atmosfera ossidante, riscaldare e mantenere, raffreddare normalmente |

| Limitazioni | Consuma materiale dell'elemento nel tempo; non è una soluzione permanente per atmosfere riducenti |

| Ideale per | Riparazione correttiva dopo spalling; richiede una gestione preventiva dell'atmosfera per la longevità |

Hai bisogno di soluzioni affidabili per forni ad alta temperatura? KINTEK è specializzata in forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze di laboratorio uniche, garantendo prestazioni e durata ottimali. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e proteggere i tuoi investimenti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità