In sintesi, i due metodi principali per aumentare la velocità di deposizione nella deposizione chimica da vapore assistita da plasma (PECVD) sono aumentare la potenza del plasma o aumentare la portata del gas precursore. L'aumento della potenza fornisce più energia per scomporre le molecole precursore in specie reattive, mentre un flusso di gas più elevato aumenta la fornitura di questi reagenti alla superficie del substrato, accelerando entrambi la crescita del film.

La sfida non è semplicemente massimizzare la velocità di deposizione, ma raggiungere una velocità più elevata senza compromettere le proprietà essenziali del film sottile. Un processo più veloce introduce spesso compromessi nella qualità del film, come stress maggiore, densità inferiore o scarsa uniformità.

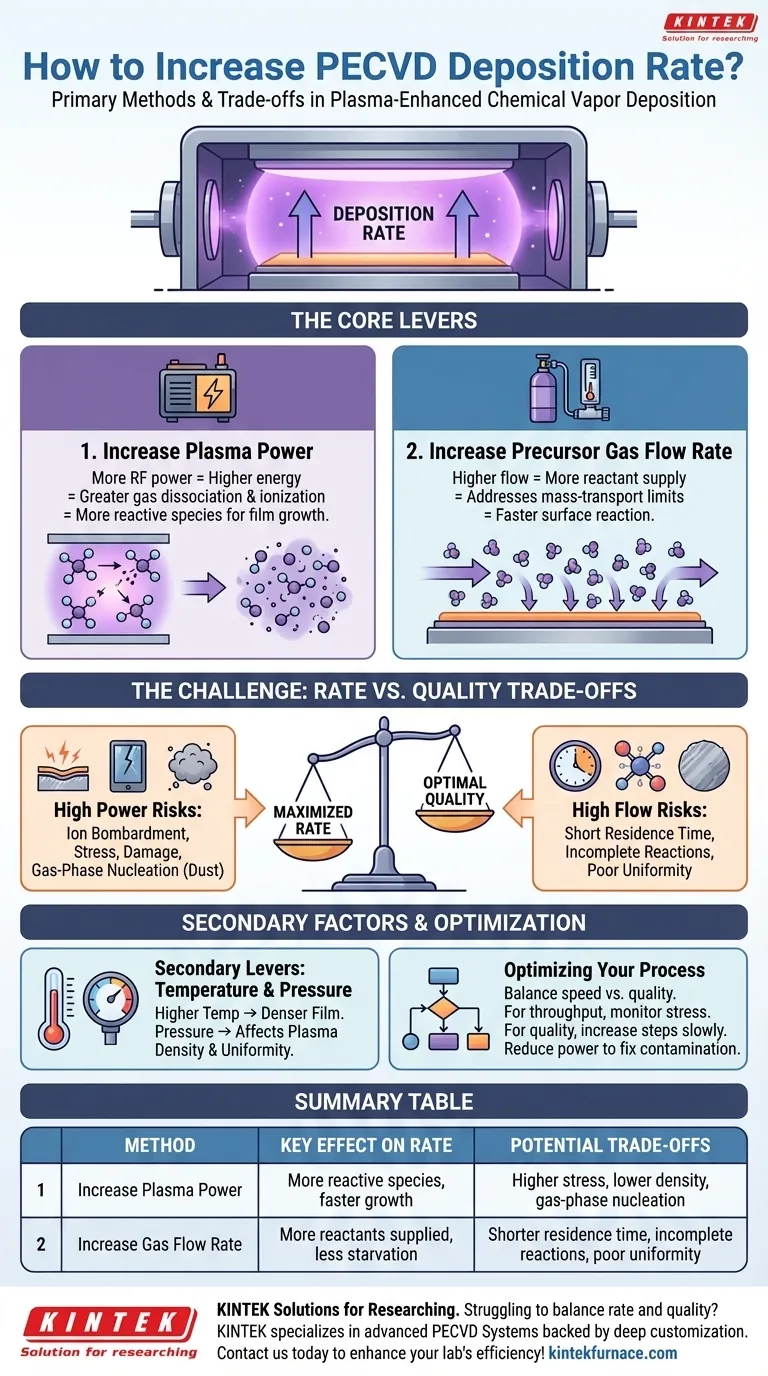

Le Leve Fondamentali per Aumentare la Velocità di Deposizione

Per controllare efficacemente il processo PECVD, è necessario comprendere come i parametri di input principali influenzano direttamente la velocità di formazione del film. Queste leve agiscono su diversi aspetti dell'ambiente del plasma e della reazione chimica.

Aumento della Potenza del Plasma

L'aumento della potenza RF applicata agli elettrodi immette direttamente più energia nel plasma. Ciò ha un effetto significativo sui gas precursori.

Questo stato energetico più elevato porta a un maggiore grado di dissociazione e ionizzazione delle molecole di gas. Il risultato è una densità molto più elevata di radicali liberi e ioni reattivi che costituiscono i blocchi di costruzione del film sottile, portando a una velocità di deposizione più rapida.

Aumento della Portata del Gas Precursore

L'aumento della portata del gas precursore (ad esempio, silano per la deposizione di silicio) assicura una fornitura più ricca di molecole reagenti disponibili all'interno della camera.

Ciò è particolarmente importante in un regime limitato dal trasporto di massa, in cui la velocità di reazione è più rapida della velocità con cui i reagenti possono essere forniti al substrato. Aumentando il flusso, si assicura che la reazione superficiale non sia "a corto di" materiale, aumentando direttamente la velocità di deposizione.

Comprendere i Compromessi: Velocità vs. Qualità

Aumentare semplicemente la potenza e il flusso ai loro massimi raramente è la soluzione ottimale. Spingere troppo in alto la velocità di deposizione può avere conseguenze negative significative sulla qualità e sull'integrità del film depositato.

L'Impatto dell'Alta Potenza

Sebbene una potenza maggiore aumenti la velocità, intensifica anche il bombardamento ionico sulla superficie del substrato. Ciò può indurre stress di compressione nel film, causare danni fisici a strati di dispositivi sensibili e persino ridurre la densità del film.

Inoltre, una potenza eccessivamente elevata può portare alla nucleazione in fase gassosa. Ciò si verifica quando particelle del materiale del film si formano nel plasma stesso, non sul substrato. Queste particelle ricadono quindi sul substrato come polvere, creando un film ruvido, contaminato e spesso inutile.

L'Impatto dell'Alto Flusso di Gas

Una portata di gas molto elevata riduce il tempo di residenza—il tempo medio trascorso da una molecola nella zona del plasma. Se il tempo di residenza è troppo breve, le molecole precursore potrebbero non avere abbastanza tempo per dissociarsi completamente.

Ciò può portare a reazioni chimiche incomplete e all'incorporazione di sottoprodotti indesiderati (come eccesso di idrogeno nei film di nitruro di silicio) nel film, alterandone le proprietà elettriche e ottiche. Può anche degradare l'uniformità del film su tutto il wafer se il gas non si distribuisce uniformemente.

Il Ruolo della Temperatura e della Pressione

Sebbene la potenza e il flusso siano le leve principali, la temperatura del substrato e la pressione della camera sono parametri secondari critici. Una temperatura più alta fornisce agli atomi superficiali più energia per muoversi, portando generalmente a un film più denso e di qualità superiore. La pressione influenza la densità del plasma e il libero cammino medio delle molecole, influenzando sia la chimica di reazione che l'uniformità della deposizione.

Ottimizzazione del Processo PECVD

I parametri ideali sono una funzione del tuo obiettivo specifico. Devi bilanciare la necessità di velocità con i requisiti non negoziabili per la qualità del film.

- Se la tua attenzione principale è la massima produttività: Aumenta attentamente la potenza del plasma e il flusso di gas in tandem, ma monitora diligentemente le proprietà del film come stress, uniformità e conteggio dei difetti per trovare il punto di degradazione inaccettabile.

- Se la tua attenzione principale è l'alta qualità del film (ad esempio, per dispositivi ottici o elettronici): Inizia con una ricetta conservativa e ben nota. Aumenta un parametro alla volta con piccoli incrementi, misurando le proprietà del film come indice di rifrazione, densità e velocità di incisione ad ogni fase per caratterizzare la finestra di processo.

- Se stai riscontrando problemi di contaminazione o polvere del film: La potenza del tuo plasma è probabilmente troppo alta, causando nucleazione in fase gassosa. Riduci la potenza o regola la pressione per mitigare questo effetto.

Padroneggiare il processo PECVD deriva dalla comprensione che ogni aggiustamento dei parametri comporta un compromesso calcolato.

Tabella Riassuntiva:

| Metodo | Effetto Chiave sulla Velocità di Deposizione | Possibili Compromessi |

|---|---|---|

| Aumentare la Potenza del Plasma | Energia più elevata porta a specie più reattive, accelerando la crescita del film | Stress maggiore, densità inferiore, nucleazione in fase gassosa, contaminazione |

| Aumentare la Portata del Gas | Più reagenti forniti, riducendo la carenza nei regimi limitati dal trasporto di massa | Tempo di residenza più breve, reazioni incomplete, scarsa uniformità |

Stai lottando per bilanciare la velocità di deposizione e la qualità del film nei tuoi processi PECVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportate da eccezionali capacità di R&S e produzione interna. Le nostre approfondite capacità di personalizzazione garantiscono che possiamo adattare i sistemi per soddisfare le tue esigenze sperimentali uniche, aiutandoti a raggiungere prestazioni ottimali senza compromettere la qualità. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico