Negli ambienti industriali, i forni in porcellana sono utilizzati principalmente per processi termici di alta precisione come la sinterizzazione e la scarica della colla ceramica. Questi forni specializzati eccellono nel creare e mantenere ambienti ad altissima temperatura estremamente stabili e uniformi, il che è fondamentale per la produzione di componenti avanzati dove l'integrità e la coerenza del materiale sono fondamentali.

Il vero valore di un forno in porcellana nella produzione non è solo la sua capacità di scaldarsi, ma la sua capacità di agire come un reattore altamente controllato. Permette la manipolazione precisa delle proprietà dei materiali a livello microscopico, trasformando polveri grezze o componenti sensibili in prodotti finiti con caratteristiche specifiche e ingegnerizzate.

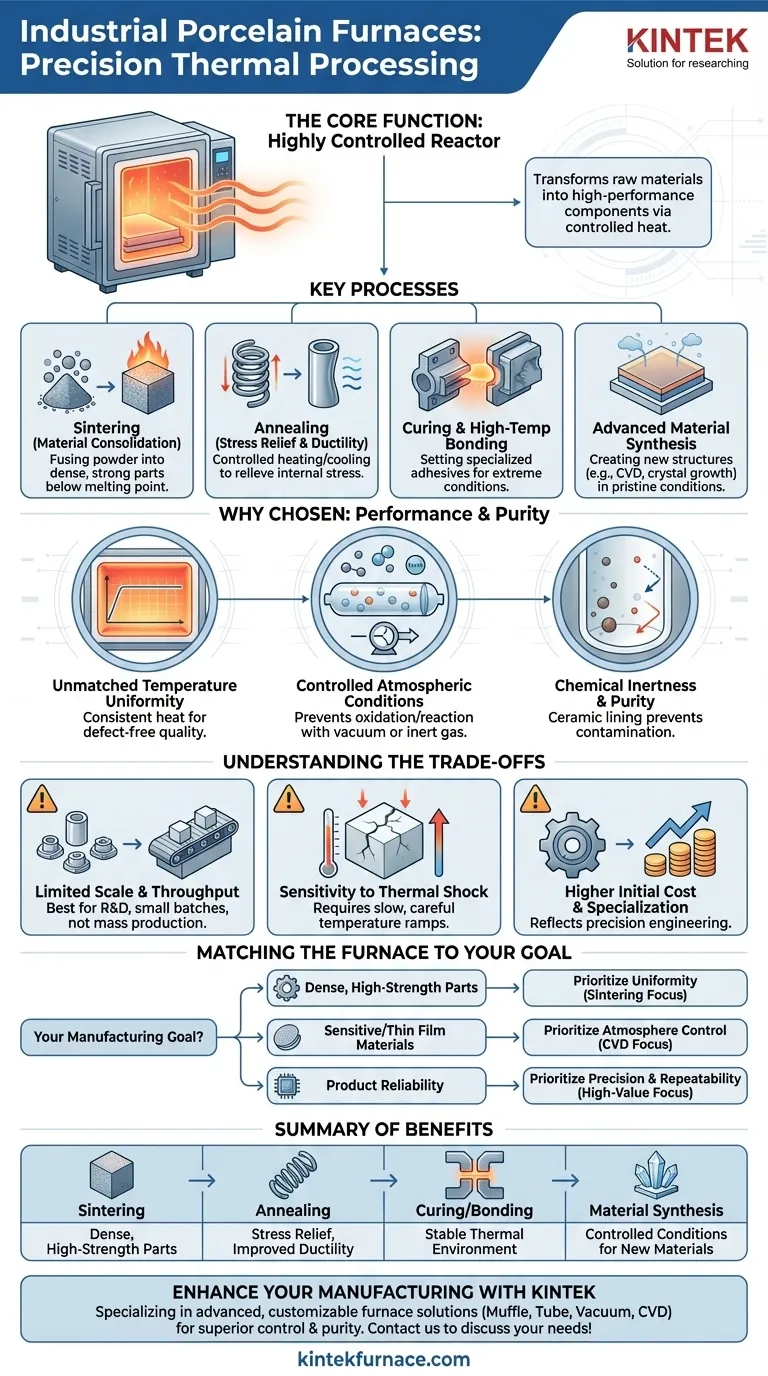

La Funzione Principale: Lavorazione Termica di Precisione

Lo scopo fondamentale di un forno industriale in porcellana è applicare calore controllato a un materiale per modificarne deliberatamente le proprietà fisiche o chimiche. Questo è un pilastro della moderna scienza dei materiali e della produzione avanzata.

Sinterizzazione per il Consolidamento dei Materiali

La sinterizzazione è un processo in cui il calore viene applicato a un materiale in polvere, causando la fusione delle particelle tra loro per formare una massa solida e densa. Ciò avviene a temperature inferiori al punto di fusione del materiale.

Questa tecnica è essenziale per produrre parti ceramiche ad alta resistenza, filtri metallici e altri componenti da materiali difficili da fondere e colare. Il calore uniforme del forno assicura che la parte si densifichi uniformemente senza deformarsi o screpolarsi.

Ricottura per la Rimozione delle Tensioni e la Duttilità

La ricottura comporta il riscaldamento di un materiale e il suo successivo lento raffreddamento. Questo processo allevia le tensioni interne create durante la produzione, ammorbidisce il materiale e ne migliora la duttilità (la capacità di deformarsi senza fratturarsi).

Nelle industrie come l'elettronica e la metallurgia, i componenti vengono spesso ricotti per garantire che possano resistere allo stress meccanico e ai cicli termici durante il funzionamento senza guastarsi.

Cura e Incollaggio ad Alta Temperatura

Alcune applicazioni, descritte come "scarica di colla ceramica", prevedono la cura di adesivi speciali progettati per operare a temperature estreme.

Questi forni forniscono l'ambiente termico stabile necessario per fissare correttamente questi legami, che sono spesso utilizzati nell'assemblaggio di dispositivi complessi per i settori aerospaziale o dei semiconduttori.

Sintesi di Materiali Avanzati

Questi forni sono utilizzati anche come reattori per creare materiali o strutture completamente nuovi. Processi come la deposizione chimica da fase vapore (CVD), la pirolisi e la crescita di cristalli si basano su un ambiente termico incontaminato e controllato.

Ad esempio, un forno può essere utilizzato per far crescere un film sottile di un materiale specifico su un substrato, che è un processo fondamentale per la produzione di semiconduttori e rivestimenti avanzati.

Perché Vengono Scelti i Forni in Porcellana

Sebbene esistano molti tipi di forni, i forni in porcellana e quelli foderati in ceramica simile sono scelti per ragioni specifiche legate alle prestazioni e alla purezza.

Uniformità di Temperatura Senza Paragoni

Il vantaggio principale è la capacità di mantenere una temperatura costante in tutta la camera di riscaldamento. Questa uniformità è inderogabile per processi come la sinterizzazione, dove anche piccole variazioni di temperatura possono portare a difetti e inconsistenza nella qualità del prodotto.

Condizioni Atmosferiche Controllate

Molti di questi forni, in particolare i modelli tubolari, possono essere sigillati e utilizzati sottovuoto o riempiti con un gas inerte come l'argon. Ciò impedisce al materiale in lavorazione di ossidarsi o reagire con l'aria, il che è fondamentale per metalli sensibili e leghe avanzate.

Inerzia Chimica e Purezza

La porcellana, l'allumina e altre ceramiche ad alta purezza sono chimicamente inerti. Ciò significa che la camera del forno stessa non reagirà né contaminerà i materiali in lavorazione, anche a temperature estreme. Questa purezza è vitale per gli impianti medici, l'elettronica e le applicazioni di ricerca.

Comprendere i Compromessi

Sebbene potenti, questi forni non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Scala e Produttività Limitate

Molti forni ceramici ad alta precisione, in particolare i forni a tubo, sono più adatti per laboratori, ricerca e sviluppo e produzione di piccoli lotti. Il loro design privilegia il controllo rispetto al volume, rendendoli meno pratici per la produzione di massa di parti molto grandi.

Sensibilità allo Shock Termico

Le ceramiche possono incrinarsi se riscaldate o raffreddate troppo rapidamente. Ciò significa che i cicli di lavorazione richiedono spesso rampe di temperatura lente e attentamente programmate, il che può aumentare il tempo di produzione complessivo rispetto ai forni foderati in metallo più robusti.

Costo Iniziale Più Elevato e Specializzazione

Questi sono strumenti specializzati ad alte prestazioni, non forni di uso generale. Il loro costo riflette l'ingegneria necessaria per raggiungere elevati livelli di uniformità della temperatura e controllo atmosferico.

Abbinare il Forno al Tuo Obiettivo di Produzione

Per applicare questa tecnologia in modo efficace, allinea le capacità del forno con il tuo obiettivo primario.

- Se la tua priorità è creare parti ceramiche o metalliche dense e ad alta resistenza: Dai priorità a un forno con uniformità di temperatura eccezionale documentata per garantire risultati coerenti dal processo di sinterizzazione.

- Se la tua priorità è lavorare materiali sensibili all'ossigeno o creare film sottili puri: Un forno a tubo con controllo del vuoto e dell'atmosfera superiore è inderogabile per prevenire contaminazioni e reazioni indesiderate.

- Se la tua priorità è garantire l'affidabilità del prodotto in componenti di grande valore: La precisione e la ripetibilità di un forno in porcellana dedicato sono un investimento necessario per raggiungere gli standard di qualità richiesti.

In definitiva, la scelta del forno giusto consiste nel controllare la fisica del tuo materiale per ottenere risultati prevedibili e ad alte prestazioni.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Sinterizzazione | Riscaldamento uniforme per parti dense e ad alta resistenza |

| Ricottura | Rimozione delle tensioni e miglioramento della duttilità |

| Cura/Incollaggio | Ambiente termico stabile per adesivi ad alta temperatura |

| Sintesi dei Materiali | Condizioni controllate per CVD, pirolisi e crescita di cristalli |

Pronto a migliorare la tua produzione con una lavorazione termica precisa? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, oltre a sistemi CVD/PECVD. Sfruttando la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono offrire controllo superiore della temperatura, purezza e affidabilità per le tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti