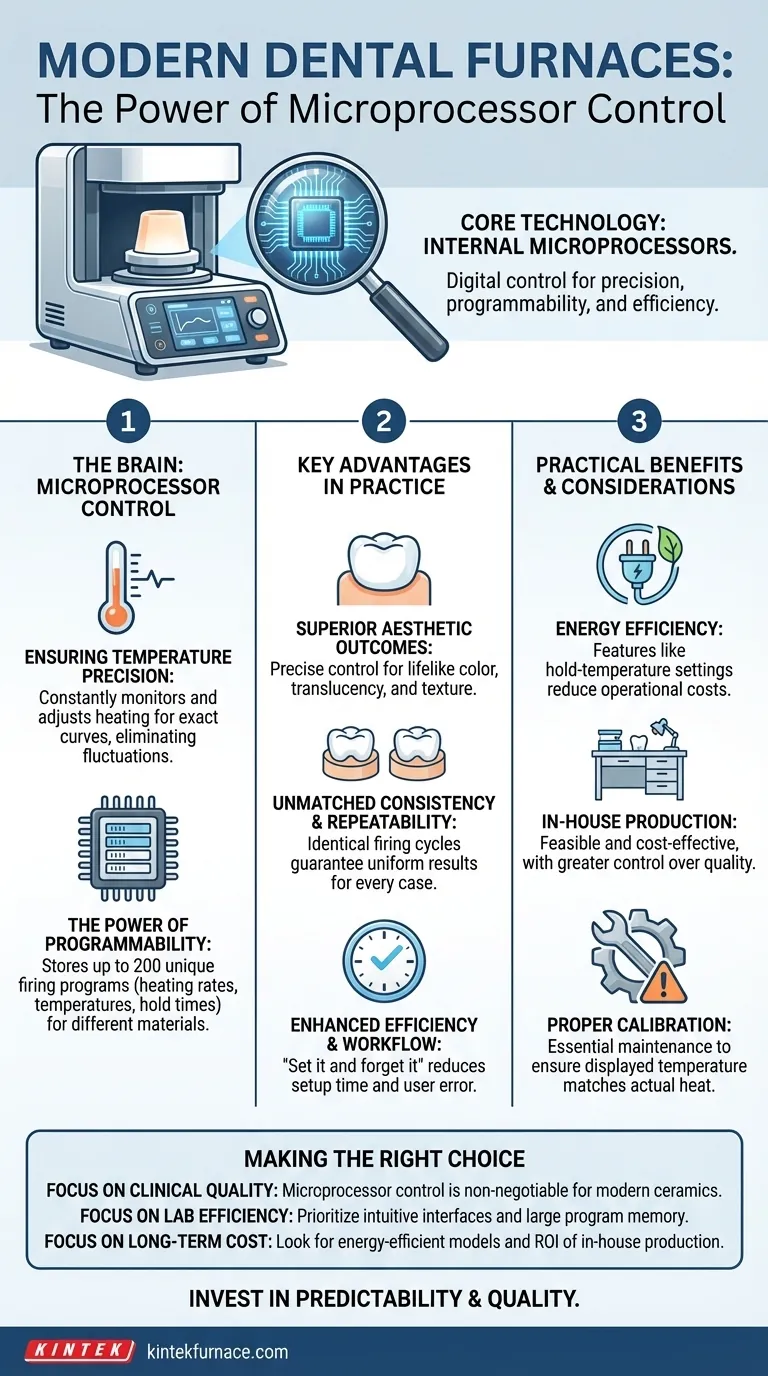

In sostanza, i forni odontoiatrici moderni sono controllati da microprocessori interni. Questo controllo digitale è la loro caratteristica distintiva, offrendo vantaggi significativi in termini di precisione, programmabilità ed efficienza operativa, che si traducono direttamente in restaurazioni dentali di qualità superiore e più coerenti.

Il passaggio dal controllo manuale a quello tramite microprocessore non è semplicemente una comodità. È il salto tecnologico fondamentale che consente ai professionisti dentali di ottenere i cicli di riscaldamento altamente specifici e ripetibili richiesti dai materiali ceramici avanzati, garantendo risultati estetici e funzionali prevedibili.

La Tecnologia Centrale: Controllo tramite Microprocessore

Il cervello di un moderno forno odontoiatrico è il suo microprocessore. Pensalo come un piccolo computer dedicato che governa ogni aspetto del ciclo di cottura con precisione digitale, in netto contrasto con i sistemi più vecchi, regolati manualmente o analogici.

Garantire la Precisione della Temperatura

I microprocessori monitorano e regolano costantemente gli elementi riscaldanti per seguire esattamente una curva di temperatura preimpostata. Questa supervisione digitale assicura che vengano raggiunte e mantenute temperature precise, eliminando le fluttuazioni comuni nei forni più vecchi.

Questo livello di precisione è fondamentale per le ceramiche dentali moderne, dove anche lievi deviazioni di temperatura possono influire negativamente sulla resistenza, sulla tonalità e sulla traslucenza del materiale, compromettendo il risultato estetico finale.

La Potenza della Programmabilità

Questi forni dispongono di sistemi di memoria in grado di memorizzare un gran numero di programmi di cottura—spesso fino a 200. Ciascun programma contiene una sequenza unica di velocità di riscaldamento, temperature target e tempi di mantenimento personalizzati per uno specifico materiale ceramico.

Un tecnico può semplicemente selezionare il programma corretto per il materiale utilizzato, garantendo che le specifiche esatte del produttore siano soddisfatte ogni singola volta. Ciò elimina le congetture e standardizza i risultati.

Vantaggi Chiave in uno Studio Odontoiatrico Moderno

Il passaggio a forni controllati digitalmente fornisce benefici tangibili che influiscono su tutto, dalla qualità dell'assistenza all'efficienza del laboratorio o dello studio.

Risultati Estetici Superiori

Il vantaggio principale è la capacità di produrre restaurazioni altamente estetiche. Controllando con precisione il ciclo di cottura, il forno assicura che la porcellana o la ceramica raggiunga la sua struttura cristallina ideale, risultando in un colore, una traslucenza e una texture superficiale realistici.

Coerenza e Ripetibilità Ineguagliabili

Un microprocessore esegue un programma salvato identicamente ogni volta. Ciò garantisce che una restaurazione cotta oggi sia indistinguibile da una cotta settimane dopo utilizzando lo stesso programma e materiale. Questa ripetibilità è essenziale per i casi multi-unità, le rilavorazioni e il mantenimento di un elevato standard di qualità.

Efficienza e Flusso di Lavoro Migliorati

La natura "imposta e dimentica" dei forni programmabili libera tempo prezioso del tecnico. I controlli digitali semplici da usare e i programmi memorizzati riducono drasticamente i tempi di configurazione e minimizzano il rischio di errore dell'utente, portando a un flusso di lavoro più snello e produttivo.

Comprendere i Benefici e le Considerazioni Pratiche

Sebbene la tecnologia sia potente, è importante capire come le sue caratteristiche si traducano nelle operazioni quotidiane e cosa sia necessario per mantenere le prestazioni.

L'Impatto dell'Efficienza Energetica

Molti forni moderni includono funzioni di risparmio energetico, come impostazioni di mantenimento della temperatura che mantengono un calore elevato utilizzando solo una frazione della potenza massima. Durante la vita utile dell'unità, ciò può portare a significativi risparmi sui costi operativi.

Giustificare la Produzione Interna

L'affidabilità e il design intuitivo di questi forni rendono più fattibile per uno studio dentistico portare internamente la fabbricazione di corone e ponti. Ciò può portare a un maggiore controllo sulla qualità, tempi di consegna più rapidi e una maggiore convenienza economica a lungo termine rispetto all'esternalizzazione di tutto il lavoro di laboratorio.

La Necessità di una Calibrazione Adeguata

Una considerazione chiave è che gli strumenti di precisione richiedono manutenzione. Per garantire che la temperatura visualizzata dal forno corrisponda alla sua temperatura interna effettiva, la calibrazione periodica è essenziale. Senza di essa, si perde il beneficio principale dell'accuratezza della temperatura.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Quando valuti un forno odontoiatrico, allinea le sue caratteristiche con il tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la qualità clinica ed estetica: Un forno controllato da microprocessore è irrinunciabile per la gestione precisa della temperatura richiesta dai materiali ceramici moderni.

- Se il tuo obiettivo principale è l'efficienza del laboratorio e la produttività: Dai priorità ai modelli con ampia memoria di programmi e un'interfaccia digitale intuitiva per ridurre al minimo i tempi di configurazione e il potenziale di errore dell'utente.

- Se il tuo obiettivo principale è la gestione dei costi a lungo termine: Cerca forni con modalità di risparmio energetico documentate e considera il ROI derivante dal portare internamente le restaurazioni.

In definitiva, investire in un forno moderno controllato da microprocessore è un investimento nella prevedibilità e nella qualità delle tue restaurazioni finali.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo tramite Microprocessore | Assicura una gestione precisa della temperatura e cicli di cottura ripetibili |

| Programmabilità | Consente di salvare fino a 200 programmi personalizzati per materiali diversi |

| Interfaccia Digitale | Semplifica il funzionamento, riduce i tempi di configurazione e minimizza l'errore utente |

| Efficienza Energetica | Riduce i costi operativi con funzioni come le impostazioni di mantenimento della temperatura |

| Coerenza | Garantisce risultati uniformi per casi multi-unità e rilavorazioni |

Porta in alto il tuo studio dentistico con le soluzioni forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo qualità superiore, efficienza e risparmio sui costi. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi flussi di lavoro per le restaurazioni dentali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza