In sostanza, un forno a Deposizione Chimica da Vapore (CVD) viene utilizzato nella sintesi di nanomateriali per creare materiali eccezionalmente puri e ad alte prestazioni, come il grafene e i nanotubi di carbonio, a partire da materie prime gassose. Fornisce un ambiente ad alta temperatura e altamente controllato in cui vengono innescate reazioni chimiche, consentendo agli atomi di depositarsi su una superficie e auto-assemblarsi in nanostrutture precise. Questo processo è fondamentale per la creazione di componenti per l'elettronica avanzata, i catalizzatori e i dispositivi biomedici.

La funzione chiave di un forno CVD non è solo quella di riscaldare i materiali, ma di utilizzare tale energia termica per decomporre i gas precursori e depositare i loro atomi costituenti su un substrato, "coltivando" efficacemente un nanomateriale con precisione a livello atomico.

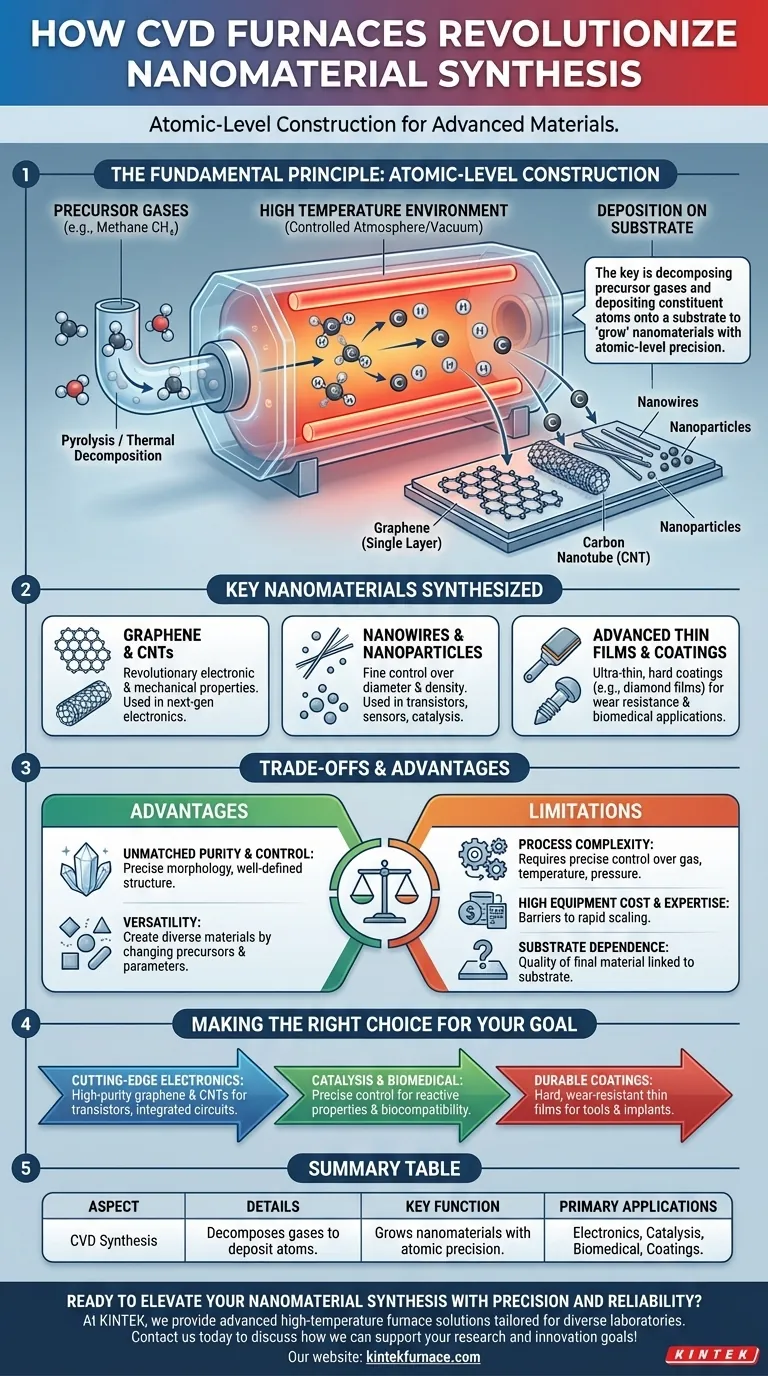

Il Principio Fondamentale: Come la CVD Costruisce Nanomateriali

Comprendere il processo CVD significa vederlo come una forma di costruzione a livello atomico. Invece di intagliare un materiale, lo si costruisce, atomo per atomo.

Il Ruolo dei Gas Precursori

Il processo inizia con i gas precursori, che sono composti volatili contenenti gli elementi necessari per il materiale finale. Ad esempio, per creare nanomateriali a base di carbonio, si utilizza spesso un gas come il metano ($\text{CH}_4$) come fonte di carbonio.

Il Potere dell'Alta Temperatura

Il forno fornisce l'energia critica, tipicamente ad altissime temperature, per innescare una reazione chimica. Questo calore fa sì che i gas precursori si scompongano in un processo chiamato pirolisi o decomposizione termica, rilasciando gli atomi desiderati (ad esempio, atomi di carbonio dal metano).

Deposizione su un Substrato

Questi atomi liberati viaggiano quindi attraverso la camera e si depositano su una superficie preparata chiamata substrato. In condizioni controllate con precisione, questi atomi si legano al substrato e tra loro, formando una struttura cristallina altamente ordinata, come un singolo strato di grafene o un nanotubo di carbonio arrotolato.

L'Atmosfera Critica Controllata

I forni CVD sono forni a atmosfera controllata, il che significa che l'ambiente interno è meticolosamente regolato. Spesso operando sotto vuoto o riempiti di gas inerti, questa atmosfera priva di ossigeno è cruciale per prevenire contaminazioni e reazioni collaterali indesiderate, garantendo che il nanomateriale finale sia eccezionalmente puro.

Nanomateriali Chiave Sintetizzati Tramite CVD

La versatilità del processo CVD consente la creazione di una vasta gamma di materiali nanostrutturati di valore semplicemente cambiando i gas precursori, la temperatura e la pressione.

Grafene e Nanotubi di Carbonio (CNT)

Questi sono gli esempi più importanti di nanomateriali sintetizzati tramite CVD. Decomponendo un gas contenente carbonio, i ricercatori possono far crescere un singolo strato atomico di carbonio (grafene) su un substrato o incoraggiarlo a formare cilindri senza giunzioni (nanotubi di carbonio), entrambi dotati di proprietà elettroniche e meccaniche rivoluzionarie.

Nanofili e Nanoparticelle

Utilizzando precursori diversi, è possibile far crescere altre strutture. Ad esempio, si possono usare gas contenenti silicio per far crescere nanofili di silicio da utilizzare in transistor e sensori. Il processo consente un controllo preciso del diametro, della lunghezza e della densità di questi fili.

Pellicole Sottili e Rivestimenti Avanzati

Le applicazioni vanno oltre le nanostrutture isolate. La CVD è un metodo principale per depositare rivestimenti duri ultra-sottili, come film diamantati su utensili da taglio o strati resistenti all'usura su impianti biomedici. Questi film sono tecnicamente nanomateriali grazie al loro spessore e struttura controllati su scala nanometrica.

Comprendere i Compromessi e i Vantaggi

Sebbene potente, la CVD è una tecnica sofisticata con punti di forza e limitazioni specifici che ne determinano l'idoneità per una data applicazione.

Vantaggio: Purezza e Controllo Ineguagliabili

Il più grande punto di forza della CVD è la capacità di produrre materiali con purezza estremamente elevata e una struttura cristallina ben definita. Questo controllo su morfologia e dimensioni è ciò che rende i nanomateriali risultanti così preziosi per applicazioni ad alte prestazioni nell'elettronica e nella catalisi.

Vantaggio: Versatilità

Il processo è altamente flessibile. Un singolo forno CVD può essere utilizzato per creare decine di materiali diversi, dal grafene ai rivestimenti in metalli refrattari, semplicemente cambiando i gas precursori e i parametri di processo.

Limitazione: Complessità del Processo

I sistemi CVD richiedono un controllo preciso delle portate di gas, dei profili di temperatura e della pressione della camera. Questa complessità rende le apparecchiature costose e richiede una notevole esperienza per il funzionamento, rappresentando una barriera alla rapida scalabilità e all'adozione diffusa.

Limitazione: Dipendenza dal Substrato

La qualità del nanomateriale finale è spesso direttamente collegata alla qualità e al tipo di substrato su cui viene coltivato. Trovare il substrato giusto e preparare la sua superficie può essere una sfida significativa in sé.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

Il motivo per cui utilizzi un forno CVD determinerà quali aspetti del processo sono più importanti.

- Se il tuo obiettivo principale sono i materiali elettronici all'avanguardia: La CVD è il metodo definitivo per produrre il grafene e i nanotubi di carbonio di elevata purezza richiesti per i transistor di prossima generazione, i conduttori trasparenti e i circuiti integrati.

- Se il tuo obiettivo principale è la catalisi o le applicazioni biomediche: Il controllo preciso della morfologia delle nanoparticelle e dei nanofili offerto dalla CVD è essenziale per ingegnerizzare superfici con proprietà reattive specifiche o biocompatibilità.

- Se il tuo obiettivo principale è creare rivestimenti durevoli e ad alte prestazioni: La CVD è lo standard industriale per depositare pellicole sottili dure, resistenti all'usura e chimicamente inerti su utensili, impianti e componenti ottici.

In definitiva, padroneggiare l'uso di un forno CVD significa controllare con precisione una reazione chimica per trasformare gas semplici in alcuni dei materiali più avanzati conosciuti dalla scienza.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Funzione Chiave | Decompone i gas precursori per depositare atomi su un substrato, coltivando nanomateriali con precisione atomica. |

| Nanomateriali Comuni | Grafene, nanotubi di carbonio, nanofili, nanoparticelle, pellicole sottili. |

| Applicazioni Principali | Elettronica avanzata, catalizzatori, dispositivi biomedici, rivestimenti durevoli. |

| Vantaggi Chiave | Elevata purezza, controllo preciso della morfologia, versatilità nella sintesi dei materiali. |

| Limitazioni | Elevata complessità, attrezzature costose, dipendenza dal substrato. |

Sei pronto a elevare la tua sintesi di nanomateriali con precisione e affidabilità? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate per diversi laboratori. La nostra linea di prodotti include sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia sviluppando elettronica all'avanguardia, catalizzatori o dispositivi biomedici, la nostra esperienza garantisce prestazioni e purezza ottimali. Non accontentarti di meno: contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca e innovazione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità