Hai fatto tutto nel modo giusto. Il design è impeccabile, la lavorazione è al micron e l'assemblaggio è meticolosamente preparato. Completi il processo di giunzione e poi arriva il momento della verità: appoggi il pezzo sul tavolo di ispezione, solo per scoprire che è storto, piegato o deformato. Un componente complesso e di alto valore è ora rottame. Ore di manodopera qualificata e materiali costosi sono sprecati e la tempistica del progetto ha subito un duro colpo.

Questo scenario frustrante è una storia familiare nella produzione avanzata, specialmente quando si ha a che fare con geometrie complesse o tolleranze ristrette. È un problema che manda ingegneri e tecnici in una ricerca frustrante e spesso infruttuosa di una soluzione.

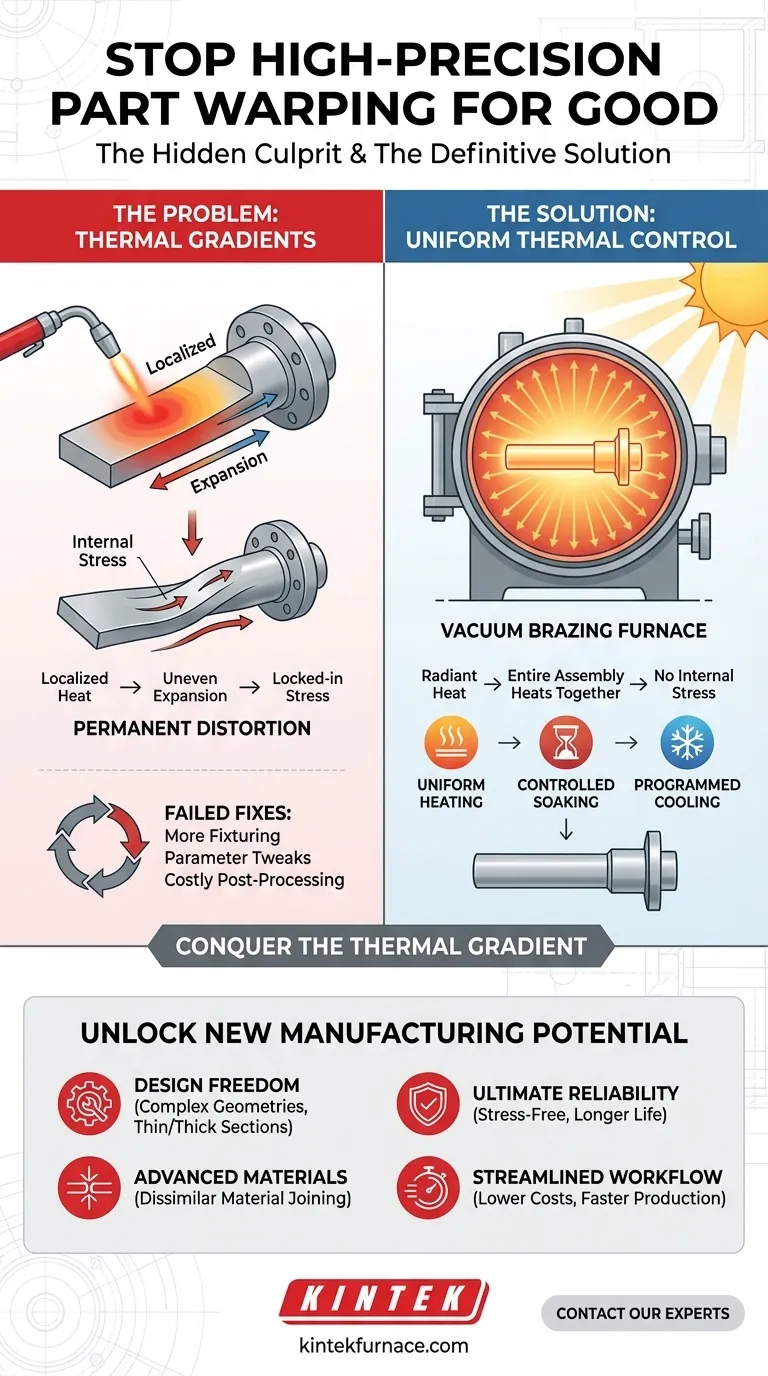

Lottare con i Sintomi: Il Ciclo di Riparazioni Fallite

Quando si verifica la distorsione, la reazione immediata è spesso quella di trattare i sintomi. I team potrebbero provare:

- Attrezzature più complesse e rigide: Tentare di forzare fisicamente il pezzo a mantenere la sua forma.

- Modifica dei parametri di saldatura o torcia: Modificare la tecnica nella speranza di trovare una combinazione magica.

- Implementazione di costosi passaggi di post-elaborazione: Aggiunta di operazioni di raddrizzatura, lavorazione o distensione che introducono i propri costi, ritardi e potenziale di errore.

Questi sforzi possono produrre miglioramenti marginali, ma raramente risolvono il problema alla radice. Questo perché non riescono ad affrontare la fisica fondamentale in gioco.

Le conseguenze aziendali di questa lotta continua sono significative. Porta a programmi di produzione imprevedibili, costi di produzione gonfiati a causa di alti tassi di scarto e, soprattutto, un prodotto finale compromesso. Un pezzo che è stato "corretto" dopo la deformazione può ancora presentare tensioni interne nascoste, rendendolo un candidato per guasti prematuri sul campo.

Il Colpevole Nascosto: Non è solo il Calore, è la Differenza di Calore

La causa principale della distorsione non è semplicemente l'applicazione di calore. È un gradiente termico: una differenza significativa di temperatura tra diverse aree dello stesso componente nello stesso momento.

Ecco la semplice fisica:

- Il metallo si espande quando riscaldato: Quando applichi una fonte di calore concentrata come un arco di saldatura o una fiamma di torcia a un giunto, quell'area piccola diventa estremamente calda, molto rapidamente. Tenta di espandersi.

- Si formano tensioni interne: Il metallo freddo circostante resiste a questa espansione, creando un'immensa tensione interna. È come cercare di forzare un pezzo di un puzzle in uno spazio troppo piccolo.

- La distorsione diventa permanente: Man mano che il pezzo si raffredda in modo non uniforme, queste tensioni vengono "bloccate", tirando e torcendo il materiale fuori dalla sua forma prevista.

Le soluzioni comuni falliscono perché stanno combattendo una battaglia contro la fisica. Nessuna quantità di bloccaggio può superare completamente le potenti forze dell'espansione e della contrazione termica. Stai semplicemente lottando con il sintomo, non curando la malattia.

La Soluzione Incarnata: Sconfiggere il Gradiente Termico

Per eliminare veramente la distorsione, devi smettere di creare severi gradienti termici in primo luogo. Ciò richiede un cambiamento fondamentale di approccio: invece di riscaldare una piccola parte dell'assemblaggio, devi riscaldare l'intero assemblaggio come un unico sistema unificato.

Questo è il principio fondamentale alla base di un forno per brasatura sottovuoto.

È uno strumento progettato da zero per ottenere il massimo controllo termico. Rimuovendo l'atmosfera all'interno della camera, il forno cambia il modo in cui viene trasferito il calore. Invece del calore caotico e localizzato di una fiamma (convezione), utilizza il calore radiante.

Pensa alla differenza tra stare di fronte a una potente stufa e stare al calore dolce e onnicomprensivo del sole. Il calore radiante riscalda tutte le superfici del tuo componente — superiore, inferiore e all'interno di canali complessi — simultaneamente e delicatamente.

Il processo garantisce:

- Riscaldamento uniforme: L'intero assemblaggio viene portato lentamente alla temperatura di brasatura insieme. Nessuna area diventa più calda di un'altra, impedendo la formazione di tensioni interne.

- Ammollo controllato: Il componente viene mantenuto a una temperatura stabile e uniforme, consentendo alla lega di brasatura di fluire nei giunti in modo pulito.

- Raffreddamento programmato: Altrettanto importante, l'intero assemblaggio viene raffreddato a una velocità lenta e controllata. Ciò consente all'intero pezzo di contrarsi insieme, impedendo la formazione di nuove tensioni e bloccando una perfetta precisione dimensionale.

In KINTEK, non costruiamo solo forni; progettiamo soluzioni complete di gestione termica. Le nostre approfondite capacità di personalizzazione significano che progettiamo sistemi di forni sottovuoto — da forni a muffola e tubolari a sistemi CVD avanzati — che sono precisamente adattati alla massa, alla geometria e al materiale dei tuoi componenti specifici, garantendo che il principio del controllo termico uniforme venga eseguito perfettamente ogni volta.

Oltre la Riparazione: Sbloccare Nuovo Potenziale Produttivo

Quando elimini la distorsione alla fonte, fai più che risolvere un fastidioso problema di produzione. Apri le porte a nuovi livelli di innovazione ed efficienza.

- Libertà di progettazione: Gli ingegneri possono creare design più complessi e ambiziosi, unendo pareti sottili a sezioni spesse o creando intricati canali interni senza timore di distorsioni.

- Materiali avanzati: Puoi unire in modo affidabile materiali dissimili, come ceramica e metallo, che sarebbero impossibili con metodi convenzionali.

- Massima affidabilità: I tuoi componenti sono privi di tensioni residue, portando a prestazioni superiori e una maggiore durata operativa, il che è non negoziabile nei settori aerospaziale, medico e in altre industrie critiche.

- Flusso di lavoro semplificato: Eliminando la necessità di raddrizzatura o distensione post-processo, riduci il tempo di produzione complessivo, abbassi i costi e crei un processo di produzione più prevedibile.

Risolvere la distorsione non è solo una vittoria tecnica; è un vantaggio strategico che ti consente di costruire prodotti migliori, più velocemente e in modo più affidabile rispetto alla concorrenza. Se sei pronto a smettere di lottare con i sintomi della distorsione termica e iniziare ad affrontare la causa principale, il nostro team è qui per aiutarti a progettare il processo termico perfetto per i tuoi componenti più critici. Contatta i nostri esperti per discutere la tua applicazione unica.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Articoli correlati

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- L'Architettura della Purezza: Decostruire il Sistema del Forno Sottovuoto

- La Fisica della Perfezione: Come i Forni Sottovuoto Ridefiniscono l'Integrità dei Materiali

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- Oltre il Vuoto: Un Quadro per Scegliere il Tuo Forno a Vuoto