Il Paradosso del Vuoto Perfetto

Il vuoto è un paradosso.

È l'ambiente perfetto per il riscaldamento ad alta temperatura. L'assenza quasi totale di molecole previene l'ossidazione e la contaminazione, garantendo la purezza assoluta del materiale lavorato.

Ma questo stesso vuoto diventa una debolezza fondamentale al termine del ciclo di riscaldamento. Il vuoto è un eccellente isolante termico. Senza un mezzo che trasporti via il calore, un carico caldo può raffreddarsi solo tramite radiazione termica, un processo lento, passivo e spesso frustrantemente inefficiente.

Questo non è solo un problema di fisica. È un collo di bottiglia nella produzione.

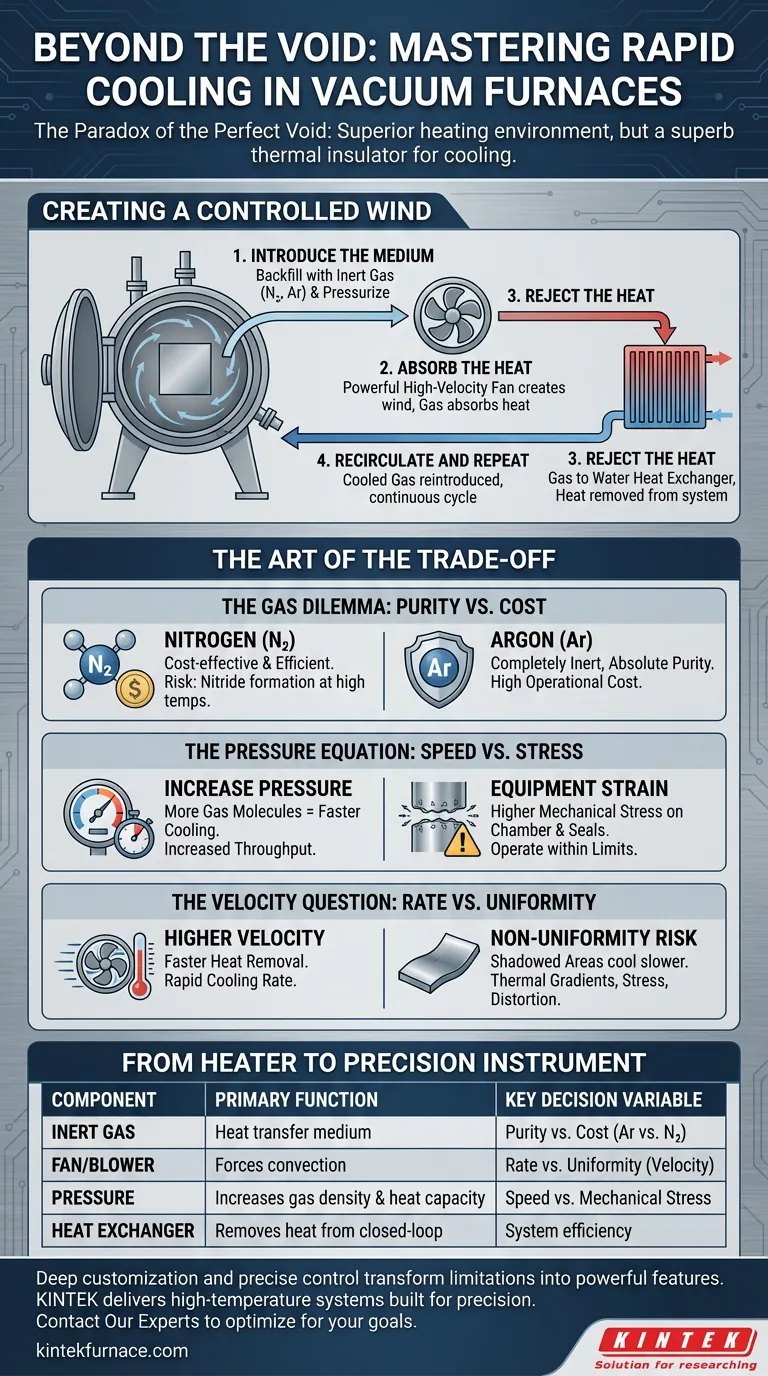

Creare un Vento Controllato

Per superare la natura isolante del vuoto, gli ingegneri hanno ideato un'elegante soluzione: rompere intenzionalmente e precisamente il vuoto.

Un sistema di circolazione di gas inerte non si limita a raffreddare un pezzo; cambia fondamentalmente le regole della dinamica termica all'interno del forno. Trasforma il raffreddamento da un gioco di attesa passivo a un processo attivo e controllato di convezione forzata.

Il sistema funziona in un ciclo continuo e chiuso:

- Introdurre il Mezzo: Una volta completato il riscaldamento, la camera viene riempita nuovamente con un gas inerte ad alta purezza, come azoto o argon. Per massimizzare l'efficienza, la camera viene spesso pressurizzata, stipando più molecole che assorbono calore nello spazio.

- Assorbire il Calore: Una potente ventola ad alta velocità si attiva, creando un potente "vento" che scorre sul carico caldo. Le molecole di gas assorbono l'energia termica dai pezzi.

- Dissipare il Calore: Il gas, ora caldo, viene convogliato a uno scambiatore di calore esterno gas-acqua. Qui, il calore viene trasferito dal gas all'acqua, che lo porta completamente fuori dal sistema.

- Ricircolare e Ripetere: Il gas raffreddato e denso viene quindi reintrodotto nella ventola per ricominciare il ciclo, estraendo continuamente calore dal carico fino al raggiungimento della temperatura desiderata.

L'Arte del Compromesso

Padroneggiare questo sistema è più che semplicemente premere un interruttore. È un delicato equilibrio di variabili in competizione, una serie di decisioni consapevoli che modellano direttamente il tuo risultato metallurgico e la velocità di produzione.

H3: Il Dilemma del Gas: Purezza vs. Costo

La scelta del gas è la tua prima decisione critica.

- Azoto è il cavallo di battaglia. È economico e altamente efficiente. Tuttavia, a temperature estreme, può reagire con alcune leghe come il titanio o alcuni acciai inossidabili, formando nitruri indesiderati sulla superficie.

- Argon è il purista. È completamente inerte e non reagisce con alcun materiale. Questa assoluta purezza ha un costo operativo significativamente più elevato.

La tua scelta è un compromesso diretto tra l'economia del processo e la perfezione metallurgica.

H3: L'Equazione della Pressione: Velocità vs. Stress

Aumentare la pressione del gas di riempimento è il modo più diretto per accelerare il raffreddamento. Più pressione significa più molecole di gas, il che significa una maggiore capacità di trasportare calore.

Ma questa velocità ha un prezzo: un aumento dello stress meccanico sulla camera del forno e sulle sue guarnizioni. Guadagni in produttività, ma devi operare entro i limiti di sicurezza ingegnerizzati della tua attrezzatura.

H3: La Domanda di Velocità: Tasso vs. Uniformità

Una maggiore velocità del gas, guidata dalla ventola, rimuove il calore più velocemente. Il rischio, tuttavia, è un raffreddamento non uniforme.

I pezzi direttamente nel percorso degli ugelli del gas si raffredderanno molto più velocemente di quelli nelle aree "in ombra". Questo gradiente termico può introdurre stress, distorsione o deformazione in componenti sensibili. L'obiettivo non è solo un raffreddamento rapido, ma un raffreddamento *controllato*.

Da Riscaldatore a Strumento di Precisione

Questi compromessi rivelano la verità sulla moderna lavorazione termica: un forno sottovuoto non è più un semplice riscaldatore. È uno strumento di precisione.

La capacità di navigare con successo queste scelte dipende interamente dalla qualità e dal design del tuo forno. Un sistema ben progettato incorpora deflettori e ugelli sofisticati per garantire un flusso uniforme, una camera robusta costruita per gestire alte pressioni e controlli precisi per modulare la velocità del gas.

È qui che la personalizzazione avanzata diventa fondamentale. La strategia di raffreddamento ottimale per una pila densa di piccoli pezzi è molto diversa da quella per un singolo pezzo grande e complesso. Un forno "taglia unica" ti costringe a scendere a compromessi. Un sistema su misura per le tue esigenze specifiche, tuttavia, ti consente di ottimizzare per il tuo obiettivo primario: che sia la massima produttività, la purezza assoluta del materiale o la stabilità dimensionale.

| Componente | Funzione Principale | Variabile di Decisione Chiave |

|---|---|---|

| Gas Inerte | Mezzo di trasferimento del calore | Purezza vs. Costo (Ar vs. N₂) |

| Ventola/Soffiante | Forza la convezione | Tasso vs. Uniformità (Velocità) |

| Pressione | Aumenta la densità e la capacità termica del gas | Velocità vs. Stress Meccanico |

| Scambiatore di Calore | Rimuove il calore dal sistema a circuito chiuso | Efficienza del sistema |

Comprendendo e controllando queste variabili, trasformerai la più grande limitazione di un forno nella sua caratteristica più potente.

Le soluzioni avanzate per forni sono progettate da zero per fornire questo livello di controllo. Con ricerca e sviluppo esperti e produzione interna, KINTEK fornisce sistemi ad alta temperatura, dai forni a tubo e muffola ai sistemi sottovuoto e CVD altamente specializzati, costruiti per la precisione. Le nostre capacità di personalizzazione approfondita garantiscono che la tua attrezzatura sia perfettamente allineata con i tuoi obiettivi di materiale e processo.

Per trasformare le tue sfide termiche in un vantaggio competitivo, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- Il tuo forno non è solo un riscaldatore: perché attrezzature "abbastanza buone" sabotano la tua ricerca sui materiali avanzati

- Padroneggiare il Micro-Ambiente: Il Potere Nascosto del Forno Tubolare

- Perché il tuo forno tubolare sta fallendo i tuoi esperimenti (e non è la temperatura)

- Una Guerra Contro il Caos: L'Elegante Ingegneria del Moderno Forno a Tubo

- La Geometria del Controllo: Perché i Forni a Tubo Definiscono i Materiali Moderni