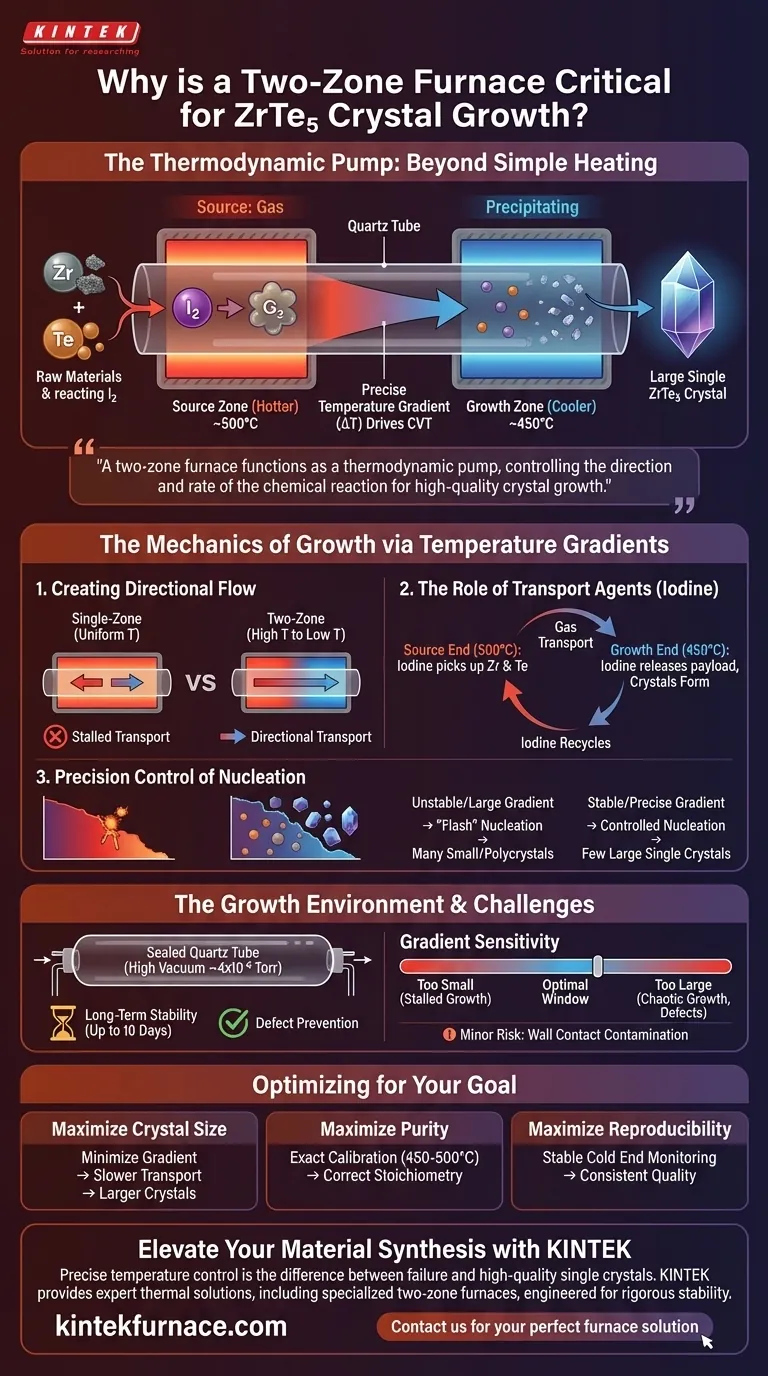

Il design di un forno a due zone è fondamentale perché crea il gradiente di temperatura preciso richiesto per guidare il processo di Trasporto Chimico in Fase Vapore (CVT). Per il Pentatellururo di Zirconio (ZrTe5), questa configurazione consente il controllo indipendente di una zona "sorgente" e di una zona "crescita", stabilendo tipicamente una differenza tra 450°C e 500°C. Questo gradiente termico è il motore che spinge gli agenti di trasporto, come lo iodio, a trasportare le materie prime attraverso il tubo di quarzo e a depositarle come cristalli singoli.

Concetto chiave Un forno a due zone funziona come una pompa termodinamica piuttosto che un semplice riscaldatore. Mantenendo rigorosamente una differenza di temperatura tra due punti specifici, controlla la direzione della reazione chimica e la velocità di nucleazione, che sono i fattori determinanti nella crescita di cristalli di ZrTe5 grandi e di alta qualità.

La meccanica della crescita tramite gradienti di temperatura

La produzione di cristalli singoli di ZrTe5 si basa sul metodo del Trasporto Chimico in Fase Vapore (CVT). Il forno a due zone è la soluzione hardware progettata per soddisfare i rigorosi requisiti fisici di questa tecnica.

Creazione di un flusso direzionale

Un forno a zona singola crea una temperatura uniforme, che risulterebbe in equilibrio; non avverrebbe alcun trasporto netto di materiale.

Un forno a due zone, tuttavia, stabilisce una zona ad alta temperatura (Sorgente) e una zona a temperatura più bassa (Crescita). Questa differenza agisce come forza trainante, causando la reazione delle materie prime con l'agente di trasporto a un'estremità e la loro precipitazione all'altra.

Il ruolo degli agenti di trasporto

Nella crescita di ZrTe5, lo iodio è comunemente usato come agente di trasporto. Il profilo termico del forno detta il comportamento dello iodio.

Il gradiente assicura che lo iodio raccolga Zirconio e Tellurio all'estremità più calda della sorgente, viaggi come gas e rilasci il carico all'estremità più fredda della crescita. Senza questo specifico controllo a doppia zona, lo iodio non circolerebbe efficacemente.

Controllo di precisione della nucleazione

La qualità di un cristallo singolo è definita da come inizia (nucleazione) e da come continua a costruire (velocità di crescita).

Il design a due zone consente di ottimizzare la differenza di temperatura. Un gradiente stabile e preciso previene la nucleazione "istantanea", dove si formano troppi piccoli cristalli contemporaneamente. Invece, incoraggia una precipitazione lenta e controllata, portando a cristalli di grandi dimensioni.

L'ambiente di crescita

Mentre il forno fornisce il motore termico, la reazione avviene all'interno di un contenitore sigillato. Comprendere l'interazione tra il forno e il contenitore è vitale.

L'assemblaggio del tubo di quarzo

Il processo avviene all'interno di un tubo di quarzo ad alta purezza, che funge da recipiente di reazione sigillato. Il forno deve ospitare questo tubo mantenendo un ambiente di vuoto di circa 4×10⁻⁶ Torr.

Il tubo di quarzo è chimicamente stabile, prevenendo reazioni con lo iodio o le materie prime. Il forno deve riscaldare questo tubo a circa 500°C senza compromettere l'integrità strutturale del tubo o la tenuta del vuoto.

Durata e stabilità

La crescita dei cristalli non è istantanea. Per materiali simili, il processo può richiedere fino a 10 giorni.

La caratteristica critica di progettazione di un forno a due zone ad alte prestazioni è la sua capacità di mantenere il gradiente target (ad esempio, 450–500°C) senza fluttuazioni per periodi prolungati. L'instabilità nel controller del forno può portare a difetti o strati nella struttura cristallina dello ZrTe5.

Comprendere i compromessi

Sebbene il metodo CVT a due zone sia lo standard per ZrTe5, richiede un bilanciamento di diverse variabili.

Sensibilità al gradiente

Il gradiente "perfetto" è una finestra ristretta.

- Se il gradiente è troppo piccolo: La velocità di trasporto è troppo lenta e la crescita può arrestarsi completamente.

- Se il gradiente è troppo grande: La velocità di trasporto diventa troppo rapida, portando a una crescita rapida e caotica. Ciò si traduce in policristalli o difetti strutturali anziché in un singolo cristallo di alta qualità.

Contaminazione da contatto con la parete

A differenza dei metodi "senza crogiolo" (come la tecnica della zona fluttuante utilizzata per superconduttori come BSCCO), il metodo CVT in un forno a due zone comporta il contatto fisico tra il cristallo e il tubo di quarzo.

Sebbene il quarzo sia generalmente stabile, esiste sempre un rischio minore di adesione fisica o di sollecitazione al raffreddamento del cristallo, che è una limitazione intrinseca al design del forno a tubo rispetto ai metodi a zona fluttuante.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il tuo successo nella crescita di ZrTe5, applica le capacità del forno al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la dimensione del cristallo: Riduci al minimo il gradiente di temperatura al limite funzionale più basso. Ciò rallenta la velocità di trasporto, riduce il numero di siti di nucleazione e consente ai singoli cristalli di crescere più grandi in un periodo più lungo (ad esempio, 10+ giorni).

- Se il tuo obiettivo principale è la purezza del cristallo: Assicurati che la calibrazione del tuo forno sia esatta nell'intervallo 450–500°C. Deviazioni al di fuori di questa finestra possono alterare la stechiometria o intrappolare l'agente di trasporto iodio all'interno del reticolo cristallino.

- Se il tuo obiettivo principale è la riproducibilità: è richiesto un rigoroso monitoraggio della temperatura del "Cold End". La stabilità della zona di cristallizzazione è statisticamente più significativa per la qualità finale rispetto alla zona sorgente.

In definitiva, il forno a due zone trasforma il calore da una condizione statica a uno strumento dinamico, permettendoti di dettare la velocità e la struttura precise della formazione cristallina.

Tabella riassuntiva:

| Caratteristica | Requisito per la crescita di ZrTe5 | Impatto sulla qualità del cristallo |

|---|---|---|

| Gradiente di temperatura | Tipicamente da 450°C (Crescita) a 500°C (Sorgente) | Guida il trasporto direzionale delle materie prime tramite l'agente iodio. |

| Stabilità termica | Mantenimento a lungo termine (fino a 10+ giorni) | Previene difetti strutturali e garantisce una formazione uniforme degli strati. |

| Controllo della nucleazione | Regolazione precisa del $\Delta T$ | Bassi gradienti riducono i siti di nucleazione, portando a cristalli singoli più grandi. |

| Atmosfera | Tubo di quarzo sigillato sotto vuoto (~4×10⁻⁶ Torr) | Garantisce alta purezza e previene la contaminazione durante la crescita. |

Migliora la tua sintesi di materiali con KINTEK

Il controllo preciso della temperatura fa la differenza tra un esperimento fallito e un cristallo singolo di alta qualità. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S e produzione esperte.

I nostri specializzati forni tubolari a due zone e i sistemi personalizzabili CVD, sottovuoto e muffola sono progettati per mantenere il rigoroso stabilità richiesto per processi complessi come la crescita di ZrTe5. Sia che tu necessiti di un controllo preciso del gradiente o di una soluzione ad alta temperatura costruita su misura, il nostro team è pronto a supportare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua crescita cristallina? Contattaci oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento delle leghe ad alta entropia? Ottimizza la Microstruttura

- Cos'è un forno a tubo da laboratorio? La guida definitiva alla lavorazione di precisione ad alta temperatura

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio

- Qual è il significato di un sistema di forni a tubo sotto vuoto? Padronanza delle costanti di velocità di reazione per film sottili di carbonato

- Quale ruolo svolge un forno tubolare verticale industriale negli equilibri Si-O? Padronanza degli esperimenti sull'acciaio ad alto contenuto di silicio

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Quali vantaggi offre un reattore a tubo a flusso continuo per l'idrogenazione della CO2? Ottimizzare la valutazione del catalizzatore

- Quali sono le attuali tendenze di mercato per i forni a tubo da 70 mm? Scopri i driver chiave nell'automazione e nelle applicazioni ad alta tecnologia