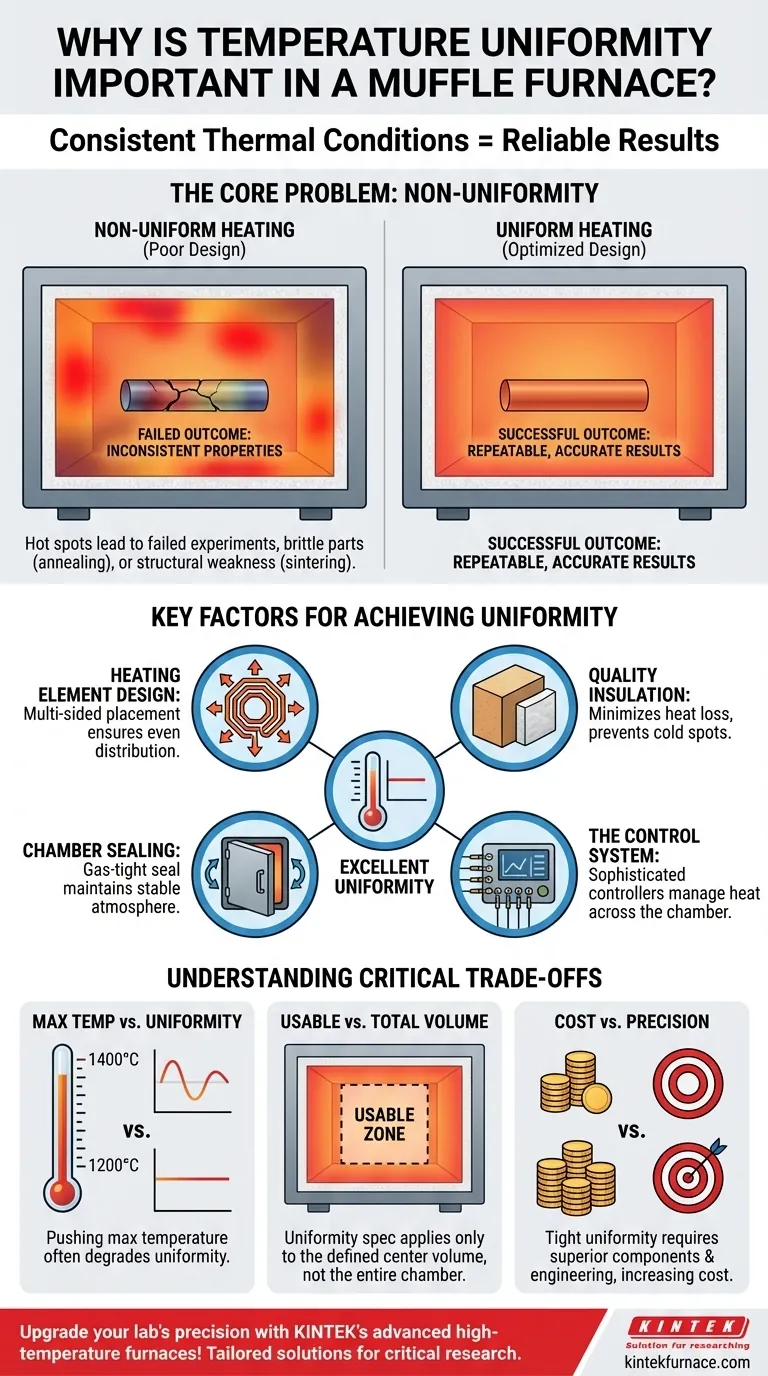

In qualsiasi processo ad alta temperatura, l'uniformità della temperatura è il fattore più critico per ottenere risultati accurati e affidabili. Essa assicura che ogni parte del materiale all'interno di una fornace a muffola sia esposta esattamente alle stesse condizioni termiche. Senza di essa, processi come la ricottura o la sinterizzazione produrranno risultati incoerenti, imprevedibili e spesso inutilizzabili.

Mentre la temperatura massima di un forno indica cosa può fare, la sua uniformità di temperatura indica quanto bene può farlo. Una mancanza di uniformità è la causa principale di esperimenti falliti e proprietà dei materiali incoerenti.

Il problema centrale: gradienti e risultati incoerenti

Una fornace a muffola è progettata per creare un ambiente termico perfettamente controllato. Tuttavia, le realtà fisiche implicano che la temperatura può variare da un punto all'altro della camera. Comprendere e controllare questa variazione è fondamentale.

Cos'è l'uniformità della temperatura?

L'uniformità della temperatura è una specifica che definisce la massima variazione di temperatura all'interno del volume utilizzabile della camera del forno. Viene spesso espressa come un valore più o meno, ad esempio ±5°C, a una specifica temperatura impostata.

Pensa a un forno convenzionale con "punti caldi". Una fornace a muffola di alta qualità è progettata per eliminare questi punti, garantendo che la temperatura nella parte anteriore della camera sia identica alla temperatura nella parte posteriore.

Come la non-uniformità rovina un processo

Quando il calore non è distribuito uniformemente, diverse parti del campione subiscono trattamenti diversi. Ciò porta direttamente a risultati fallimentari.

Per la ricottura o la tempra, alcune sezioni di una parte metallica potrebbero ammorbidirsi perfettamente mentre altre rimangono fragili e non trattate.

Per la sinterizzazione della ceramica, un riscaldamento non uniforme provoca una variazione di densità e porosità in tutta la parte, portando a debolezza strutturale e a un componente difettoso.

In definitiva, una scarsa uniformità significa che i risultati non sono ripetibili, sprecando tempo, energia e materiali preziosi.

Fattori chiave che determinano l'uniformità

Ottenere un'eccellente uniformità di temperatura è una complessa sfida ingegneristica che dipende dal design fondamentale e dai componenti del forno.

Design degli elementi riscaldanti

Il posizionamento e la qualità degli elementi riscaldanti sono fondamentali. I forni con elementi riscaldanti su più lati (ad es. lati, parte superiore e parte inferiore) forniscono una distribuzione del calore molto più uniforme rispetto a quelli con elementi in un solo punto.

Qualità dell'isolamento

Un isolamento ad alte prestazioni, come mattoni refrattari densi o fibra ceramica, è cruciale. Minimizza la perdita di calore verso l'ambiente esterno, il che impedisce la formazione di punti freddi vicino alle pareti della camera e allo sportello.

Sigillatura della camera

Una tenuta ermetica è essenziale per mantenere un'atmosfera interna stabile. Le porte a tenuta di gas impediscono all'aria ambiente più fredda di entrare e creare correnti d'aria, che interromperebbero immediatamente l'equilibrio della temperatura all'interno della camera.

Il ruolo del sistema di controllo

Un sistema di controllo standard utilizza una singola termocoppia per misurare la temperatura in un punto. Quindi cicla la potenza per mantenere quel singolo punto alla temperatura impostata.

Il raggiungimento della vera uniformità richiede controllori più sofisticati in grado di gestire la distribuzione del calore attraverso la camera, spesso informati da dati provenienti da più termocoppie e da un design avanzato degli elementi riscaldanti.

Comprendere i compromessi

Quando si seleziona o si utilizza una fornace a muffola, è necessario guardare oltre le caratteristiche principali e considerare i compromessi critici che influiscono sulle prestazioni.

Temperatura massima vs. uniformità

Un forno può essere classificato per raggiungere 1400°C, ma la sua uniformità specificata potrebbe essere garantita solo fino a una temperatura inferiore, come 1200°C. Spingere un forno al suo massimo assoluto spesso degrada la sua capacità di mantenere una temperatura uniforme.

Volume utilizzabile vs. volume totale

Una specifica di uniformità di ±5°C quasi mai si applica all'intera camera. Si applica a un volume utilizzabile più piccolo e definito, tipicamente al centro. Posizionare i campioni troppo vicino alla porta, alle pareti o alla termocoppia può esporli a temperature al di fuori della zona uniforme.

Costo vs. precisione

Esiste una correlazione diretta tra prezzo e prestazioni. Il raggiungimento di una stretta uniformità di temperatura richiede isolamento superiore, sistemi di riscaldamento più complessi e controllori avanzati, il che aumenta il costo del forno.

Fare la scelta giusta per il tuo processo

Il livello di uniformità della temperatura di cui hai bisogno è direttamente correlato alla sensibilità della tua applicazione.

- Se il tuo obiettivo principale è la scienza dei materiali critica (ricottura, sinterizzazione o ricerca): Prioritizza un forno con una specifica di uniformità di temperatura rigorosa e certificata (ad es. ±3-5°C) su tutto il suo intervallo di lavoro primario.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale (incenerimento, essiccazione, trattamento termico semplice): Un forno standard con una specifica di uniformità meno stringente (ad es. ±10-15°C) potrebbe essere sufficiente e più conveniente.

- Quando valuti qualsiasi forno: Guarda sempre oltre la temperatura massima e chiedi la specifica di uniformità, il volume a cui si applica e la temperatura a cui è stata misurata.

In definitiva, comprendere l'uniformità della temperatura è la differenza tra riscaldare semplicemente un campione e ingegnerizzare con precisione un materiale.

Tabella riassuntiva:

| Aspetto | Impatto sull'uniformità |

|---|---|

| Design dell'elemento riscaldante | Gli elementi a più lati garantiscono una distribuzione uniforme del calore |

| Qualità dell'isolamento | I materiali ad alte prestazioni prevengono i punti freddi |

| Sigillatura della camera | Le guarnizioni a tenuta di gas mantengono un'atmosfera interna stabile |

| Sistema di controllo | I controllori avanzati gestiscono il calore all'interno della camera |

| Compromessi | La temperatura massima, il volume utilizzabile e il costo influenzano le prestazioni |

Migliora la precisione del tuo laboratorio con le avanzate fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come fornaci a muffola, a tubo, rotative, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte con un'uniformità di temperatura e un'affidabilità superiori. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi di scienza dei materiali e fornire risultati coerenti e ripetibili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO