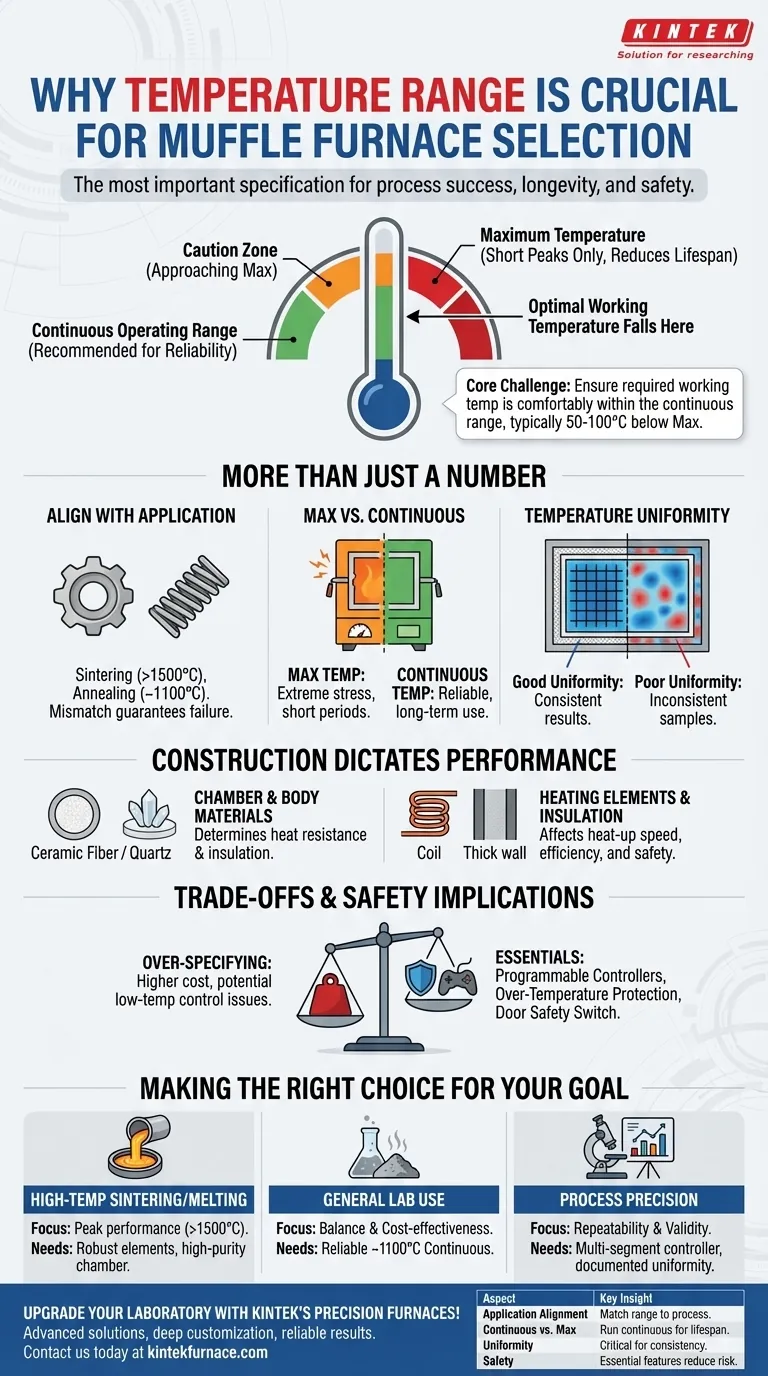

Quando si seleziona una fornace a muffola, l'intervallo di temperatura è la specifica più importante in assoluto perché determina se la fornace può eseguire con successo la tua specifica applicazione. Una fornace che non può raggiungere o mantenere la temperatura di processo richiesta fallirà, mentre una che supera significativamente le tue esigenze introduce costi inutili e potenziali inefficienze.

La sfida principale non è solo trovare una fornace che possa raggiungere una temperatura massima. Si tratta di selezionare un'unità in cui la temperatura di lavoro richiesta rientri comodamente nel suo intervallo operativo continuo per garantire l'accuratezza del processo, la longevità dell'attrezzatura e la sicurezza operativa.

Perché l'intervallo di temperatura è più di un semplice numero

Comprendere le sfumature delle specifiche di temperatura di una fornace è fondamentale per prendere una decisione informata. La temperatura massima elencata è solo una parte della storia.

Allineamento con la tua specifica applicazione

Il primo passo è sempre definire le tue esigenze di processo. Diverse applicazioni hanno requisiti termici fondamentalmente diversi.

Ad esempio, la sinterizzazione di ceramiche o metalli richiede temperature molto elevate, spesso superiori a 1500°C. Al contrario, processi come la ricottura o il trattamento termico generale potrebbero richiedere solo un intervallo inferiore, forse fino a 1100°C. La scelta di un intervallo che non corrisponde al tuo processo garantisce il fallimento.

Temperatura Massima vs. Temperatura Operativa Continua

La temperatura massima di una fornace è il picco assoluto che può raggiungere per brevi periodi. Far funzionare costantemente una fornace al suo limite massimo sottopone a stress estremo gli elementi riscaldanti e l'isolamento, riducendo drasticamente la sua durata.

La cifra più importante è la temperatura operativa continua, che è tipicamente inferiore di 50°C a 100°C rispetto alla massima. Per un uso affidabile a lungo termine, la tua temperatura di processo standard non dovrebbe mai superare questa valutazione continua.

L'importanza dell'uniformità della temperatura

Una temperatura dichiarata è inutile se si applica solo a un punto nella camera. L'uniformità della temperatura descrive quanto sia costante la temperatura in tutto il volume della camera.

Una scarsa uniformità può portare a risultati incoerenti, in cui i campioni in diverse posizioni vengono elaborati in modo errato. Ciò è direttamente influenzato dalla qualità e dal posizionamento degli elementi riscaldanti e dell'isolamento.

Come la costruzione della fornace determina le prestazioni

L'intervallo di temperatura che una fornace può raggiungere è un risultato diretto della sua ingegneria e scienza dei materiali.

Materiali della camera e del corpo

I materiali utilizzati per la camera e il corpo della fornace ne determinano la resistenza al calore e le proprietà isolanti.

I corpi in fibra ceramica offrono un eccellente isolamento e sono comuni nelle fornaci fino a 1200°C. Per esperimenti a temperature più elevate, vengono spesso utilizzate camere in quarzo o allumina ad alta purezza grazie alla loro superiore resistenza al calore e alla corrosione.

Elementi riscaldanti e isolamento

Il tipo e la qualità degli elementi riscaldanti determinano la velocità e l'efficienza con cui la fornace si riscalda. La qualità dell'isolamento circostante determina quanto bene mantiene quella temperatura e quanta energia consuma.

Un isolamento scadente significa che la fornace farà fatica a mantenere il suo setpoint e l'esterno diventerà pericolosamente caldo.

Comprendere i compromessi e le implicazioni di sicurezza

La scelta di una fornace implica il bilanciamento tra capacità, costi e sicurezza. Specificare in eccesso può essere problematico quanto specificare in difetto.

La trappola del "più è meglio"

È un errore comune acquistare una fornace con un intervallo di temperatura molto più elevato del necessario, supponendo che fornisca un margine di sicurezza.

Le fornaci ad alta temperatura sono significativamente più costose da acquistare e da utilizzare. Inoltre, potrebbero non offrire lo stesso livello di controllo o uniformità a temperature più basse, compromettendo potenzialmente processi meno esigenti.

Il ruolo dei controllori di temperatura

Il controllore è il cervello della fornace. Un controllore di base può mantenere solo un singolo setpoint, mentre un controllore programmabile avanzato consente profili complessi con più rampe di riscaldamento e tempi di permanenza (soaks).

Il lavoro di precisione richiede un controllore di alta qualità che possa prevenire overshoot di temperatura e mantenere la stabilità.

Protezioni di sicurezza essenziali

La gestione delle alte temperature comporta rischi intrinseci. Una fornace di qualità deve includere caratteristiche di sicurezza legate al suo sistema termico.

Cerca la protezione contro il surriscaldamento, che spegne automaticamente la fornace se supera un limite di sicurezza, e un interruttore di sicurezza della porta che interrompe l'alimentazione agli elementi riscaldanti quando la porta viene aperta.

Fare la scelta giusta per il tuo obiettivo

Seleziona una fornace basandoti su una chiara comprensione delle tue principali esigenze operative.

- Se il tuo obiettivo principale è la sinterizzazione o la fusione ad alta temperatura: devi selezionare una fornace con una temperatura massima che superi in sicurezza le tue esigenze di processo, probabilmente dotata di robusti elementi in carburo di silicio e una camera ceramica ad alta purezza.

- Se il tuo obiettivo principale è l'uso generale in laboratorio come l'incenerimento o il trattamento termico: una fornace affidabile con una temperatura operativa continua intorno ai 1100°C offre il miglior equilibrio tra prestazioni, longevità e costo-efficacia.

- Se il tuo obiettivo principale è la precisione e la ripetibilità del processo: dai priorità a una fornace con un controllore programmabile a più segmenti e specifiche di uniformità della temperatura documentate per garantire che i tuoi risultati siano validi e ripetibili.

In definitiva, scegliere l'intervallo di temperatura corretto garantisce l'integrità del tuo lavoro e la longevità del tuo investimento.

Tabella riassuntiva:

| Aspetto | Approfondimento chiave |

|---|---|

| Allineamento dell'applicazione | Abbina l'intervallo della fornace alle esigenze del processo (es. sinterizzazione >1500°C, ricottura ~1100°C) per evitare guasti. |

| Temperatura continua vs. massima | La temp. operativa continua (50-100°C sotto la max) garantisce affidabilità e prolunga la vita della fornace. |

| Uniformità della temperatura | La costanza in tutta la camera previene risultati incoerenti e migliora la precisione. |

| Sicurezza ed efficienza | La corretta selezione dell'intervallo riduce i costi energetici e i rischi, con funzionalità come la protezione dal surriscaldamento. |

Aggiorna il tuo laboratorio con le fornaci ad alta temperatura di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate come fornaci a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con precisione ed efficienza. Non lasciare che le limitazioni di temperatura ostacolino la tua ricerca: contattaci oggi per discutere come le nostre fornaci possono migliorare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri