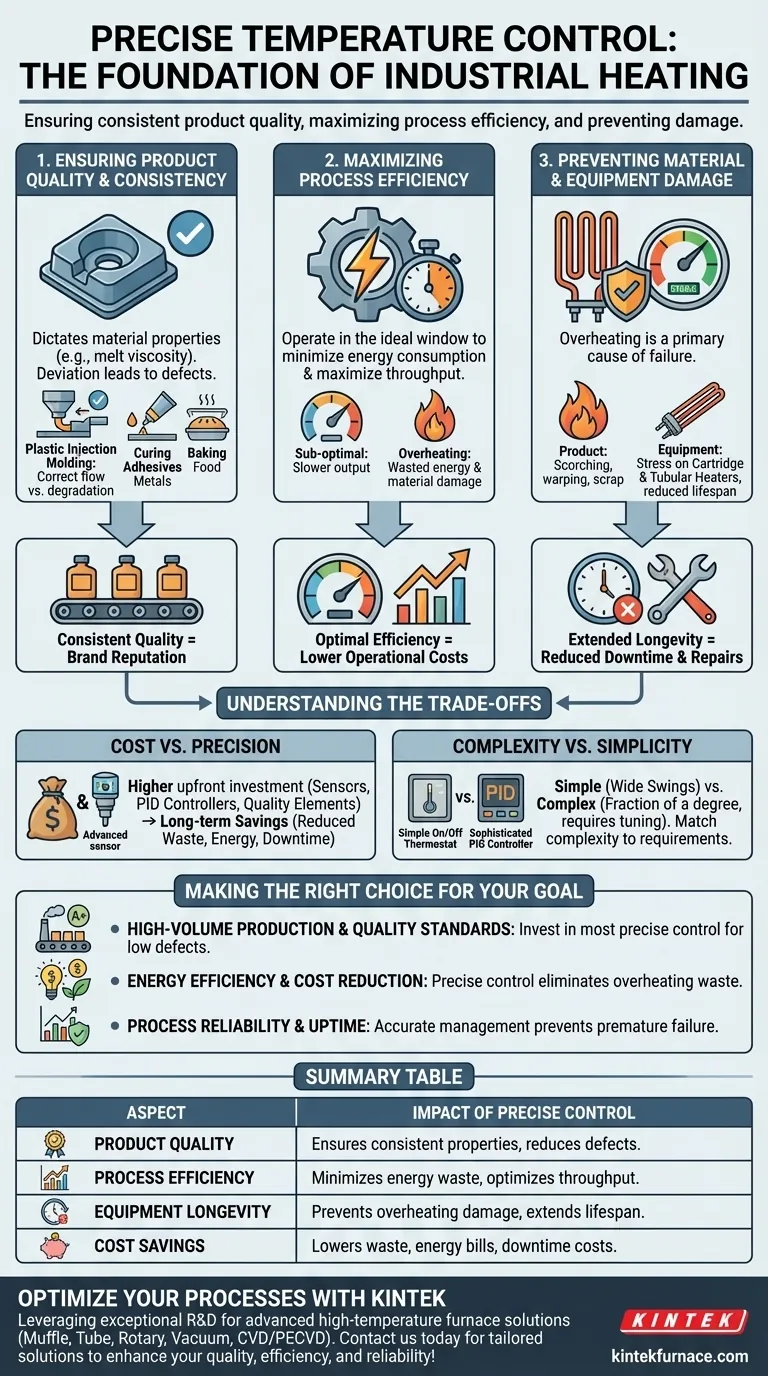

In breve, il controllo preciso della temperatura è essenziale nel riscaldamento industriale per tre ragioni principali: garantire una qualità costante del prodotto, massimizzare l'efficienza del processo e prevenire danni sia ai materiali che alle apparecchiature. Una temperatura imprecisa porta direttamente a difetti, spreco di energia e costosi guasti operativi.

La temperatura non è solo un'impostazione; è una variabile di processo critica che determina l'esito dell'intera operazione. La differenza tra un controllo preciso e un "abbastanza vicino" è la differenza tra redditività e risoluzione continua dei problemi.

I pilastri fondamentali del controllo della temperatura

Per comprenderne l'importanza, dobbiamo considerare il controllo della temperatura non come un compito isolato, ma come un elemento fondamentale che influenza ogni fase della produzione.

Garantire la qualità e la coerenza del prodotto

Per molti materiali, la temperatura ne determina le proprietà fisiche e chimiche. Una deviazione di pochi gradi può fare la differenza tra un prodotto perfetto e uno inutile.

Nei processi come lo stampaggio a iniezione di plastica, ad esempio, una temperatura precisa garantisce la corretta viscosità di fusione. Troppo fredda, e la plastica non fluirà correttamente nello stampo; troppo calda, e il materiale può degradarsi, compromettendone l'integrità strutturale.

Questo principio si applica in tutti i settori, dalla polimerizzazione di adesivi e la ricottura di metalli alla cottura di prodotti alimentari. La coerenza della temperatura assicura che ogni singola unità soddisfi esattamente le stesse specifiche di qualità.

Massimizzare l'efficienza del processo

Operare alla temperatura ottimale è fondamentale per minimizzare il consumo energetico e massimizzare la produttività.

I processi rallentano a temperature sub-ottimali, riducendo la produzione. Al contrario, il surriscaldamento di un processo per accelerarlo spesso spreca enormi quantità di energia e introduce il rischio di danni ai materiali, creando una perdita netta di efficienza.

Il controllo preciso consente di operare nella finestra di temperatura ristretta e ideale, assicurando l'utilizzo dell'energia minima richiesta per ottenere il risultato desiderato nel minor tempo possibile.

Prevenire danni a materiali e attrezzature

Il surriscaldamento è una causa primaria di guasto sia per il prodotto che per i macchinari di produzione.

Per il prodotto, il calore eccessivo può causare bruciature, deformazioni o decomposizione chimica, rendendolo scarto. Per l'attrezzatura, pone uno stress estremo su componenti come riscaldatori a cartuccia ed elementi riscaldanti tubolari, riducendone drasticamente la durata operativa.

Ciò porta a tempi di inattività non pianificati, riparazioni costose e costi di sostituzione, tutti facilmente evitabili con un sistema di riscaldamento ben regolato.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, l'implementazione di sistemi ad alta precisione comporta un bilanciamento di priorità contrastanti.

Costo vs. Precisione

Una maggiore precisione richiede un investimento iniziale. Questo include sensori più precisi (come RTD o termocoppie), controllori PID (Proporzionale-Integrale-Derivativo) avanzati ed elementi riscaldanti di qualità superiore progettati per una distribuzione uniforme del calore.

Sebbene il costo iniziale sia più elevato, è quasi sempre compensato da risparmi a lungo termine derivanti dalla riduzione degli sprechi di materiale, bollette energetiche più basse e minori tempi di inattività delle apparecchiature.

Complessità vs. Semplicità

Un semplice termostato on/off è facile da implementare ma crea ampie oscillazioni di temperatura. Un sofisticato controllore PID, d'altra parte, può mantenere una temperatura entro una frazione di grado, ma richiede una corretta taratura e posizionamento del sensore.

La chiave è abbinare il livello di complessità ai requisiti del processo. Un'applicazione di riscaldamento non critica potrebbe non aver bisogno del controllo PID, ma una linea di produzione di dispositivi medici certamente sì.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determinerà come prioritizzare il controllo della temperatura nella progettazione del tuo sistema.

- Se il tuo obiettivo principale è la produzione ad alto volume con rigorosi standard di qualità: Investire nel sistema di controllo più preciso disponibile è non negoziabile per minimizzare i tassi di difettosità e garantire la reputazione del marchio.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: Il controllo preciso ti consente di eliminare lo spreco di energia dovuto al surriscaldamento e di eseguire il tuo processo al suo setpoint più efficiente.

- Se il tuo obiettivo principale è l'affidabilità del processo e il tempo di attività: Una gestione accurata della temperatura è la tua migliore difesa contro il guasto prematuro degli elementi riscaldanti e di altri componenti critici.

In definitiva, il controllo preciso della temperatura trasforma un elemento riscaldante da un semplice componente a un asset strategico per l'ottimizzazione del processo.

Tabella riassuntiva:

| Aspetto | Impatto del controllo preciso della temperatura |

|---|---|

| Qualità del prodotto | Garantisce proprietà del materiale costanti e riduce i difetti |

| Efficienza del processo | Minimizza lo spreco di energia e ottimizza la produttività |

| Longevità delle apparecchiature | Previene danni da surriscaldamento e prolunga la durata |

| Risparmio sui costi | Riduce gli sprechi, le bollette energetiche e i costi di inattività |

Pronto a ottimizzare i tuoi processi industriali con un controllo preciso della temperatura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua qualità, efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO