Nelle ceramiche dentali moderne, la pompa a vuoto non è un accessorio opzionale; è un componente fondamentale per ottenere successo clinico ed estetico. La sua funzione primaria è quella di evacuare l'aria dalla camera di cottura in una fase critica del processo di riscaldamento. Questa singola azione è direttamente responsabile della prevenzione della formazione di bolle e vuoti all'interno della porcellana, che altrimenti porterebbero a un restauro finale debole, poroso e inaccettabilmente opaco.

La sfida fondamentale nella cottura della porcellana è fondere innumerevoli minuscole particelle in un solido unico, denso e traslucido. Una pompa a vuoto rende questo possibile rimuovendo i gas atmosferici che altrimenti rimarrebbero intrappolati durante la fusione, assicurando che il materiale finale possieda la forza e le proprietà di gestione della luce di un dente naturale.

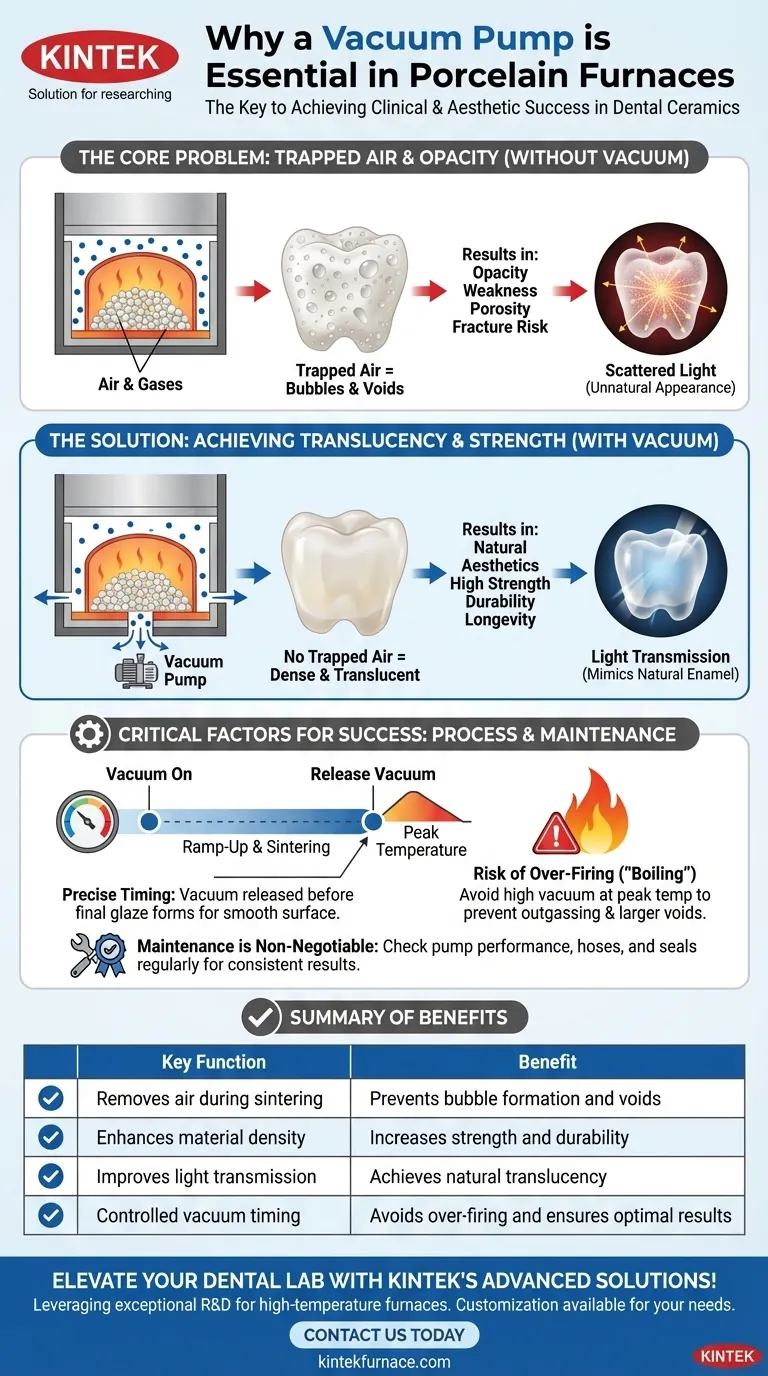

Il Problema Principale: Aria Intrappolata Durante la Sinterizzazione

Per comprendere il ruolo del vuoto, devi prima capire la fisica di ciò che accade all'interno del forno quando non ne stai usando uno. L'obiettivo della cottura è trasformare la polvere sfusa in una massa solida e vetrificata.

Cosa Succede Quando la Porcellana Viene Cotta?

Il processo di cottura della porcellana è chiamato sinterizzazione. Durante la sinterizzazione, le singole particelle di porcellana vengono riscaldate finché le loro superfici non iniziano ad ammorbidirsi e a fondersi insieme.

Man mano che la temperatura aumenta, queste particelle si legano, eliminando gli spazi tra di esse e densificando il materiale in una struttura forte, simile al vetro.

Il Ruolo Indesiderabile dell'Aria

Una camera del forno è inizialmente riempita di aria ambiente, composta principalmente da azoto e ossigeno. Man mano che le particelle di porcellana iniziano a fondersi, quest'aria rimane intrappolata nelle tasche microscopiche tra di esse.

Poiché la superficie esterna della porcellana si fonde e si sigilla per prima, questi gas intrappolati non hanno via di fuga.

La Formazione di Vuoti e Opacità

Queste sacche di gas intrappolate diventano vuoti o bolle permanenti all'interno della porcellana cotta. Ogni minuscola bolla agisce come una discontinuità, disperdendo la luce che entra nel materiale invece di permetterle di passare.

L'effetto cumulativo di milioni di queste micro-bolle è l'opacità—l'aspetto lattiginoso e gessoso che denota un restauro di bassa qualità. Inoltre, questi vuoti sono punti di debolezza, creando una struttura porosa molto più suscettibile a fratture.

Come la Pompa a Vuoto Fornisce la Soluzione

La pompa a vuoto contrasta direttamente il problema dell'aria intrappolata creando un ambiente controllato a bassa pressione nel momento più critico.

Rimozione dell'Aria Prima che Venga Intrappolata

Il programma del forno attiva la pompa a vuoto durante l'aumento della temperatura, ben prima che la porcellana raggiunga il suo punto di vetrificazione (lucidatura).

Evacuando la stragrande maggioranza delle molecole d'aria dalla camera, non rimane semplicemente alcun gas che possa rimanere intrappolato quando le particelle di porcellana iniziano a fondersi.

Garantire Traslucenza ed Estetica Naturale

Il beneficio primario e più visibile è un drammatico aumento della traslucenza. Senza bolle a disperdere la luce, la porcellana cotta permette alla luce di penetrare e riflettersi in un modo che imita da vicino lo smalto naturale dei denti.

Questo è la chiave per creare restauri che si fondono senza soluzione di continuità ed evitano un aspetto "finto" o senza vita.

Migliorare l'Integrità Strutturale e la Densità

Oltre all'estetica, la rimozione dei vuoti crea un materiale significativamente più denso e robusto. I vuoti agiscono come concentratori di stress, dove è probabile che si inizino le crepe sotto le forze di masticazione.

La porcellana cotta sotto vuoto è meno porosa, più resistente e molto più durevole a lungo termine, riducendo il rischio di fallimento clinico.

Comprendere il Processo e i Suoi Compromessi

Avere semplicemente una pompa a vuoto non è sufficiente; il suo utilizzo deve essere controllato con precisione per ottenere il risultato desiderato. Un'applicazione errata può creare una propria serie di problemi.

L'Importanza della Tempistica del Vuoto

Un tipico programma di cottura non mantiene il vuoto per l'intero ciclo. Il vuoto viene applicato durante la fase di riscaldamento e sinterizzazione, ma è spesso rilasciato prima che venga raggiunta la temperatura di picco.

Interrompere il vuoto consente allo smalto finale di formarsi sotto normale pressione atmosferica, il che aiuta a creare una texture superficiale liscia e non porosa.

Il Rischio di Surriscaldamento o "Ebollizione"

Se un vuoto molto elevato viene mantenuto alla temperatura di picco per troppo tempo, può causare il degassamento o l'"ebollizione" di alcuni elementi volatili all'interno della porcellana stessa. Questo può paradossalmente creare vuoti più grandi e più distruttivi.

Questo è il motivo per cui seguire i programmi di cottura raccomandati dal produttore della porcellana è fondamentale. Questi programmi sono progettati per bilanciare l'applicazione del vuoto con la temperatura per risultati ottimali.

La Manutenzione Non è Negoziabile

Una pompa a vuoto debole o difettosa è una causa comune di risultati frustranti e incoerenti. Se la pompa non riesce a raggiungere il livello di vuoto richiesto (tipicamente misurato in pollici di mercurio o millibar), rimarrà una piccola quantità di aria, portando a restauri lattiginosi o opachi.

La manutenzione regolare della pompa, dei tubi flessibili e delle guarnizioni della porta del forno è essenziale per un lavoro prevedibile e di alta qualità.

Applicare Questa Conoscenza per Risultati Coerenti

Comprendere il "perché" della cottura sotto vuoto ti consente di risolvere i problemi e ottenere un'eccellenza prevedibile con i tuoi restauri in ceramica.

- Se il tuo obiettivo principale è l'estetica e la traslucenza: Un sistema a vuoto correttamente funzionante è il tuo strumento più importante per prevenire le micro-bolle che causano opacità e torbidità.

- Se il tuo obiettivo principale è la forza e la longevità: L'eliminazione dei vuoti attraverso la cottura sotto vuoto è essenziale per creare un restauro denso e non poroso che resista alla frattura sotto carico.

- Se stai riscontrando risultati incoerenti (ad esempio, porcellana lattiginosa): Il tuo primo passo diagnostico dovrebbe essere quello di verificare le prestazioni della tua pompa a vuoto e controllare l'integrità delle guarnizioni del forno.

In definitiva, la pompa a vuoto trasforma il processo di cottura da semplice riscaldamento a un evento atmosferico controllato, che è la chiave per produrre restauri in porcellana di livello professionale.

Tabella Riepilogativa:

| Funzione Chiave | Beneficio |

|---|---|

| Rimuove l'aria durante la sinterizzazione | Previene la formazione di bolle e vuoti |

| Aumenta la densità del materiale | Aumenta la resistenza e la durabilità |

| Migliora la trasmissione della luce | Raggiunge la traslucenza naturale |

| Tempistica del vuoto controllata | Evita il surriscaldamento e garantisce risultati ottimali |

Eleva i restauri in ceramica del tuo laboratorio odontotecnico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni affidabili e risultati superiori. Contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti