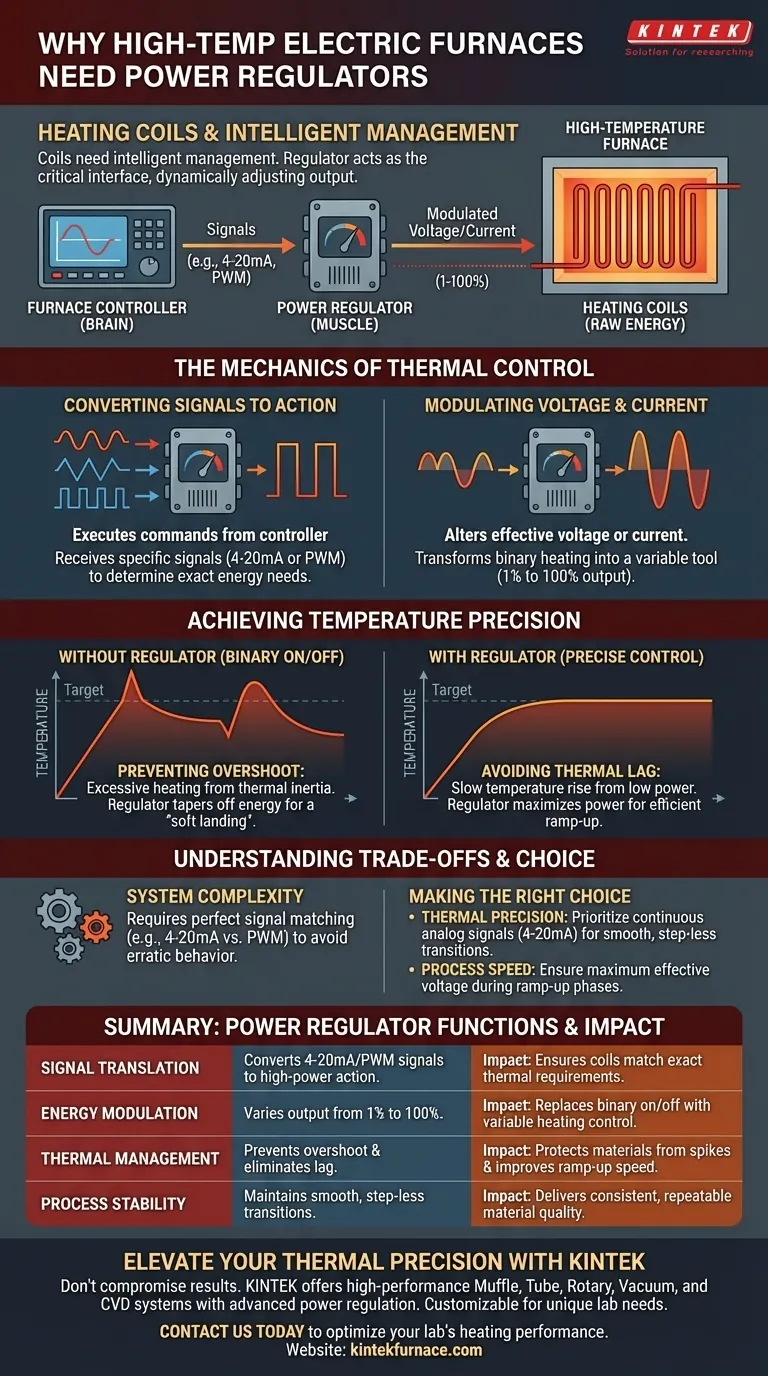

Le resistenze di riscaldamento nei forni ad alta temperatura sono fonti di energia grezza che richiedono una gestione intelligente per funzionare correttamente. I regolatori di potenza fungono da interfaccia critica, regolando dinamicamente l'uscita elettrica alle resistenze per soddisfare i requisiti termici specifici della tua applicazione di lavorazione dei metalli.

Mentre il controller del forno agisce come il cervello, il regolatore di potenza agisce come il muscolo, traducendo segnali di controllo a bassa tensione in regolazioni ad alta potenza. Questa modulazione è l'unico modo per trasformare l'elettricità grezza in profili di calore precisi e stabili senza danneggiare le fluttuazioni di temperatura.

La meccanica del controllo termico

Conversione dei segnali in azione

I regolatori di potenza non prendono decisioni; eseguono comandi basati sull'input del controller del forno. Ricevono segnali di controllo specifici, tipicamente 4-20mA o Pulse Width Modulation (PWM).

Questi segnali indicano al regolatore esattamente quanta energia il sistema richiede in qualsiasi momento specifico per mantenere lo stato di processo desiderato.

Modulazione di tensione e corrente

Dopo aver ricevuto il segnale di controllo, il regolatore altera la tensione o corrente effettiva erogata alle resistenze di riscaldamento.

Questa capacità trasforma l'elemento riscaldante da un dispositivo binario (semplicemente acceso o spento) a uno strumento variabile. Permette al forno di fornire dall'1% al 100% della sua potenza potenziale in base alle esigenze immediate.

Ottenere la precisione della temperatura

Prevenire il superamento della temperatura

Un rischio importante nella lavorazione dei metalli è il riscaldamento eccessivo, spesso causato dall'inerzia termica quando le resistenze funzionano a piena potenza troppo a lungo.

I regolatori di potenza mitigano questo problema riducendo gradualmente l'apporto energetico man mano che il forno si avvicina al setpoint. Questo "atterraggio morbido" impedisce alla temperatura di superare il range target.

Evitare il ritardo termico

Al contrario, se l'erogazione di potenza è troppo bassa o statica, il sistema soffre di un lento aumento della temperatura.

I regolatori massimizzano dinamicamente l'erogazione di potenza durante le fasi iniziali di rampa. Ciò garantisce che il forno raggiunga la temperatura operativa in modo efficiente, senza i ritardi associati a una potenza insufficiente.

Comprendere i compromessi

Complessità e compatibilità del sistema

Sebbene i regolatori di potenza siano essenziali per la precisione, introducono un livello di complessità nel design del forno.

Il regolatore deve essere perfettamente abbinato al tipo di segnale del controller (ad esempio, 4-20mA vs. PWM) per funzionare correttamente. Un disallineamento nell'interpretazione del segnale può portare a un comportamento di riscaldamento erratico, vanificando lo scopo del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni del tuo forno, scegli una strategia di regolazione che si allinei alle tue specifiche esigenze di processo:

- Se la tua priorità principale è la precisione termica: Dai priorità ai regolatori che supportano segnali analogici continui (come 4-20mA) per garantire transizioni di potenza fluide e senza scatti.

- Se la tua priorità principale è la velocità del processo: Assicurati che il tuo regolatore sia calibrato per fornire la massima tensione effettiva durante le fasi di rampa per eliminare il lento aumento della temperatura.

Il corretto regolatore di potenza trasforma un semplice elemento riscaldante in uno strumento di precisione in grado di eseguire complessi profili termici.

Tabella riassuntiva:

| Caratteristica | Funzione del regolatore di potenza | Impatto sulla lavorazione dei metalli |

|---|---|---|

| Traduzione del segnale | Converte segnali 4-20mA/PWM in azione ad alta potenza | Garantisce che le resistenze corrispondano ai requisiti termici esatti |

| Modulazione dell'energia | Varia l'uscita dall'1% al 100% | Sostituisce l'accensione/spegnimento binario con il controllo di riscaldamento variabile |

| Gestione termica | Previene il superamento e elimina il ritardo termico | Protegge i materiali dagli sbalzi e migliora la velocità di rampa |

| Stabilità del processo | Mantiene transizioni di potenza fluide e senza scatti | Fornisce una qualità dei materiali costante e ripetibile |

Migliora la tua precisione termica con KINTEK

Non lasciare che una gestione inefficiente dell'energia comprometta i risultati della tua lavorazione dei metalli. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili con regolazione di potenza avanzata per soddisfare le tue esigenze di laboratorio uniche.

I nostri forni ad alta temperatura ingegnerizzati con precisione garantiscono profili di calore stabili, prevenendo il superamento della temperatura e riducendo il ritardo termico per una maggiore efficienza. Contattaci oggi per scoprire come KINTEK può ottimizzare le prestazioni di riscaldamento del tuo laboratorio.

Guida Visiva

Riferimenti

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in MoSi2 nei forni di sinterizzazione? Aumenta l'efficienza di sinterizzazione con elementi durevoli e autoriparanti

- Qual è la funzione principale degli elementi riscaldanti elettrici? Convertire l'elettricità in calore affidabile in modo efficiente

- Quali sono le proprietà fisiche del disiliciuro di molibdeno? Scopri le sue prestazioni ad alta temperatura

- Cos'è un riscaldatore a fascia e come viene utilizzato? Aumenta l'efficienza nel riscaldamento industriale

- Quali sono le proprietà chiave degli elementi riscaldanti in carburo di silicio di tipo SC? Ottieni una uniformità di temperatura superiore

- Quali sono le proprietà dei materiali degli elementi riscaldanti in carburo di silicio tipo DM? Durabilità ad alta temperatura e precisione

- Quali sono i limiti di temperatura per i forni che utilizzano elementi riscaldanti in disilicuro di molibdeno? Fattori chiave e soluzioni spiegate

- Quale ruolo svolge il tubo al quarzo in un riscaldatore al quarzo? Sbloccare un riscaldamento a infrarossi efficiente