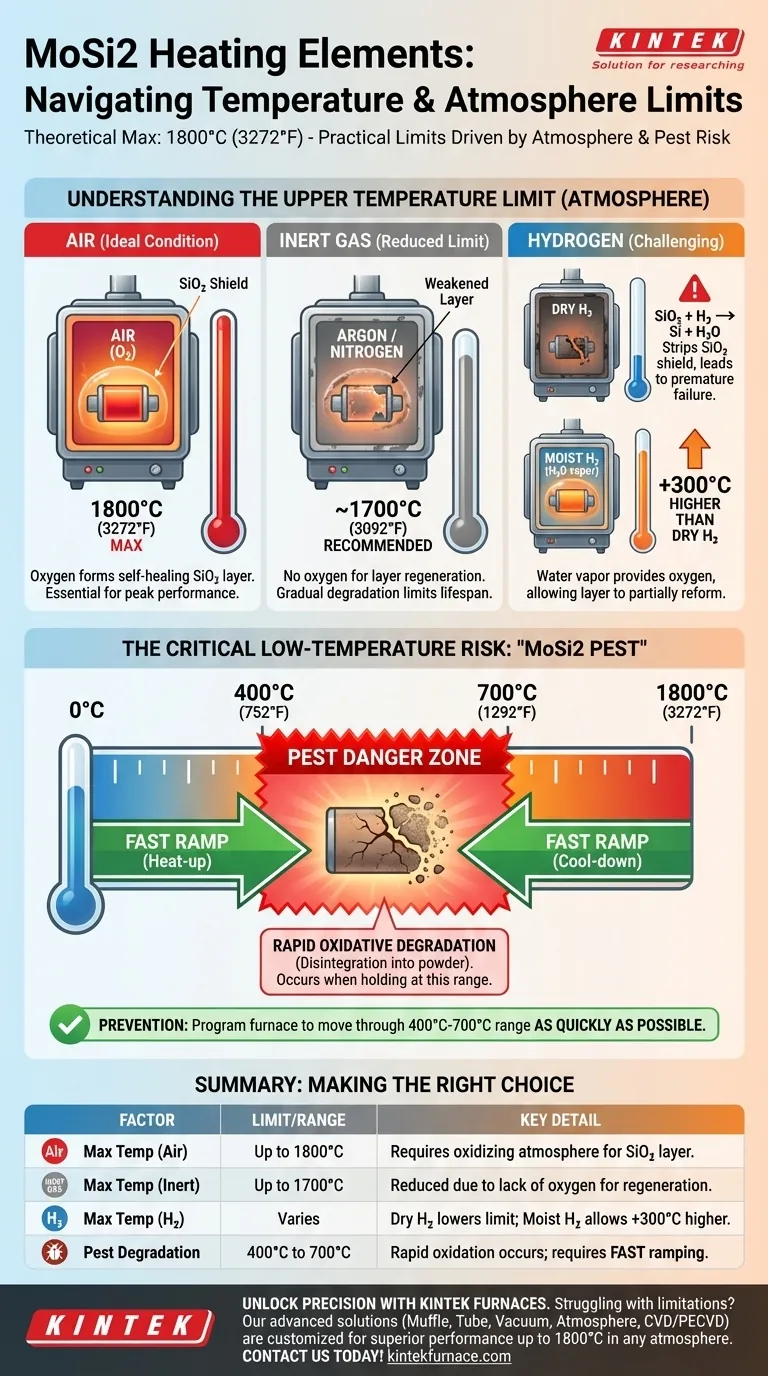

In condizioni ideali, gli elementi riscaldanti in Disilicuro di Molibdeno (MoSi2) possono operare a temperature del forno fino a 1800°C (3272°F). Tuttavia, questo massimo assoluto è raramente raggiungibile nella pratica. Il vero limite operativo è dettato dall'atmosfera del forno e da una modalità di guasto critica a bassa temperatura che deve essere gestita con attenzione.

La performance degli elementi MoSi2 non è definita da un singolo numero, ma da due confini critici. Il limite superiore è determinato dalla capacità dell'atmosfera del forno di mantenere uno strato protettivo di ossido, mentre una degradazione "pest" a bassa temperatura detta come il forno deve essere riscaldato e raffreddato.

Comprendere il Limite Superiore di Temperatura

La temperatura massima di un elemento MoSi2 dipende interamente dalla presenza di ossigeno per formare e mantenere uno strato protettivo superficiale di silice (SiO2).

La Condizione Ideale: Atmosfera d'Aria

In un'atmosfera ossidante come l'aria, gli elementi MoSi2 possono raggiungere in modo affidabile la loro temperatura massima di 1800°C.

L'ossigeno nell'aria reagisce con la superficie dell'elemento per formare continuamente uno strato sottile e auto-riparante di silice simile al vetro. Questo strato protegge il materiale sottostante da ulteriore ossidazione ed è la chiave per la sua capacità ad alta temperatura.

L'Impatto delle Atmosfere Inerti

In atmosfere inerti, come argon o azoto, la massima temperatura operativa raccomandata è ridotta di circa 100°C, a circa 1700°C.

Senza ossigeno sufficiente, lo strato protettivo di silice non può rigenerarsi se si danneggia o si compromette ad alte temperature. Questa graduale degradazione limita la temperatura massima e la durata dell'elemento.

La Sfida delle Atmosfere di Idrogeno

L'utilizzo di elementi MoSi2 in un'atmosfera di idrogeno secco (H2) riduce gravemente la temperatura massima.

L'idrogeno agisce come agente riducente, rimuovendo attivamente l'ossigeno dallo strato protettivo di silice (SiO2) e convertendolo in silicio. Questo distrugge rapidamente il rivestimento protettivo dell'elemento, portando a un guasto prematuro a temperature molto più basse.

La Soluzione: Utilizzare Idrogeno Umido

L'uso di idrogeno umido può migliorare significativamente le prestazioni, consentendo temperature fino a 300°C più alte rispetto all'idrogeno secco.

Il vapore acqueo (H2O) nel gas umido fornisce una fonte di ossigeno. Ciò consente allo strato protettivo di silice di riformarsi parzialmente, contrastando l'effetto riducente dell'idrogeno e consentendo il funzionamento a temperature più elevate.

Il Rischio Critico a Bassa Temperatura: "MoSi2 Pest"

Una delle limitazioni più significative degli elementi MoSi2 è una modalità di guasto controintuitiva che si verifica a temperature basse-moderate, nota come "pest".

Cos'è il MoSi2 Pest?

Il MoSi2 pest è una forma di rapida degradazione ossidativa che causa la disintegrazione del materiale dell'elemento in una polvere fine.

Questo fenomeno non è un guasto ad alta temperatura ma una specifica rottura chimica che si verifica all'interno di una particolare finestra di temperatura.

Quando si Verifica?

La degradazione "pest" si verifica in un intervallo di temperatura critico, tipicamente tra 400°C e 700°C (752°F e 1292°F).

Mantenere gli elementi all'interno di questo intervallo di temperatura per periodi prolungati, o attraversarlo troppo lentamente, li espone a un decadimento accelerato.

Come Prevenirlo

La prevenzione richiede la programmazione del controllore del forno per attraversare l'intervallo 400°C-700°C il più rapidamente possibile sia durante il riscaldamento che il raffreddamento. Ciò minimizza il tempo di esposizione dell'elemento alle condizioni che causano la degradazione "pest".

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri operativi del tuo forno devono essere impostati in base ai requisiti specifici del tuo processo, rispettando i limiti fondamentali degli elementi riscaldanti.

- Se il tuo obiettivo principale è raggiungere la massima temperatura assoluta (fino a 1800°C): Devi operare il forno in atmosfera d'aria per garantire che lo strato protettivo di silice sia costantemente mantenuto.

- Se il tuo obiettivo principale è eseguire un processo in atmosfera inerte o di idrogeno: Devi accettare una temperatura operativa massima inferiore e controllare attentamente i livelli di umidità del gas per proteggere gli elementi.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Devi programmare i cicli del forno per riscaldare e raffreddare rapidamente attraverso l'intervallo 400°C-700°C per evitare la degradazione "MoSi2 pest".

Comprendendo questi limiti termici e atmosferici, puoi sfruttare efficacemente le capacità ad alta temperatura degli elementi MoSi2 garantendo al contempo un funzionamento affidabile del forno.

Tabella Riepilogativa:

| Fattore | Limite / Intervallo di Temperatura | Dettagli Chiave |

|---|---|---|

| Temperatura Massima in Aria | Fino a 1800°C | Richiede atmosfera ossidante per lo strato protettivo di silice |

| Temperatura Massima in Gas Inerte | Fino a 1700°C | Ridotta a causa della mancanza di ossigeno per la rigenerazione dello strato |

| Temperatura Massima in Idrogeno | Varia | H2 secco abbassa il limite; H2 umido consente fino a 300°C in più |

| Intervallo di Degradazione Pest | Da 400°C a 700°C | Si verifica rapida ossidazione; richiede riscaldamento/raffreddamento rapidi |

Sblocca Precisione e Affidabilità con i Forni ad Alta Temperatura di KINTEK

Hai problemi con i limiti di temperatura o la degradazione degli elementi nel tuo laboratorio? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD—è progettata per prestazioni superiori fino a 1800°C. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i tuoi requisiti sperimentali unici, sia che tu stia lavorando in atmosfera d'aria, inerte o di idrogeno.

Non lasciare che i guasti agli elementi riscaldanti ti frenino—contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare l'efficienza del tuo laboratorio, estendere la durata delle apparecchiature e fornire risultati coerenti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura