In breve, le ceramiche dentali vengono lavorate nei forni per trasformarle da uno stato debole, simile a gesso, a un restauro finale duro, denso ed esteticamente gradevole. Questo processo di riscaldamento, noto come sinterizzazione, è ciò che conferisce a corone, faccette e ponti la resistenza necessaria per resistere alle immense forze della masticazione.

Il forno non è semplicemente un forno per l'indurimento; è un ambiente controllato che riprogetta fondamentalmente la struttura interna della ceramica. Questo processo è essenziale per ottenere la durata clinica richiesta e l'aspetto naturale del restauro finale.

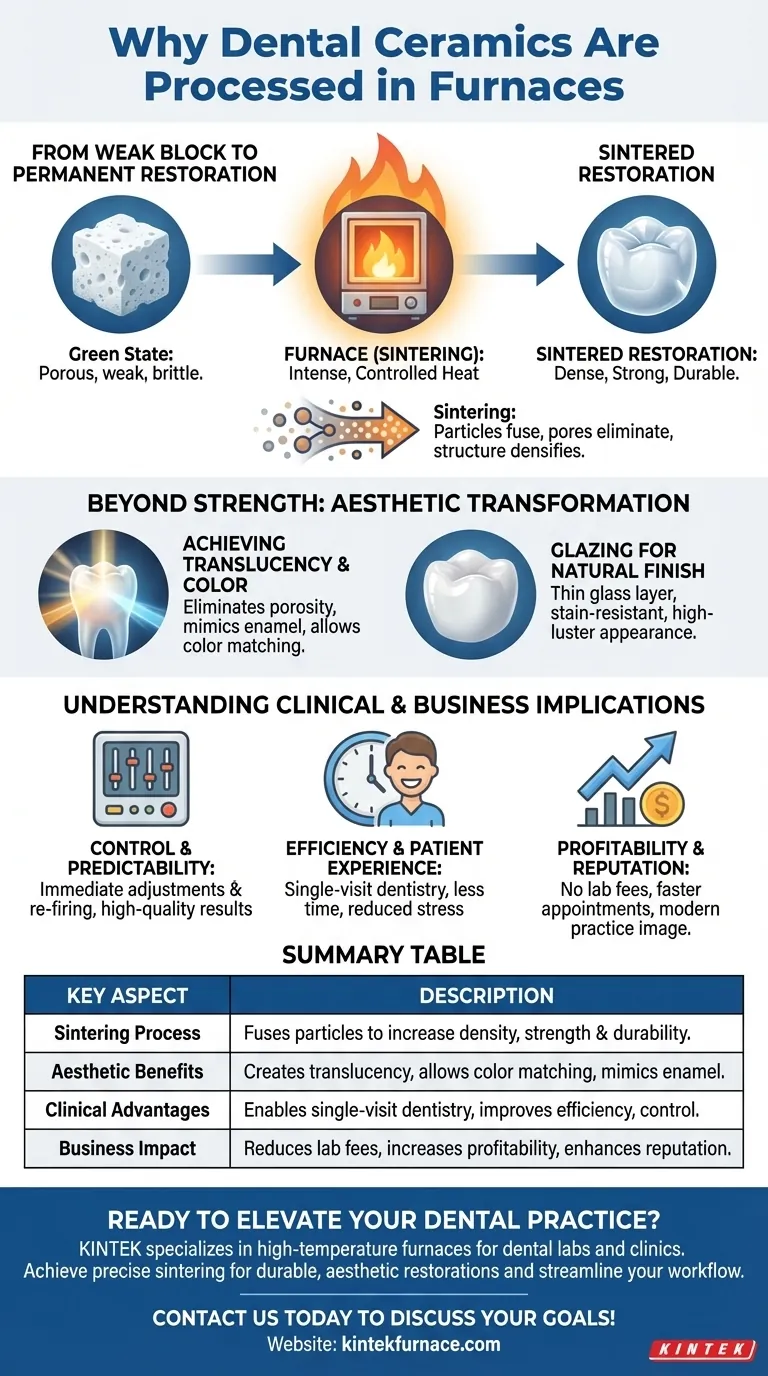

Da Blocco Debole a Restauro Permanente

Il percorso di una ceramica dentale da un blocco pre-lavorato a una corona finale è una storia di trasformazione radicale. Il forno è lo strumento critico che rende possibile questa trasformazione.

Lo Stato "Verde"

Prima della cottura, un restauro in ceramica esiste in uno stato pre-sinterizzato o "verde". È una struttura porosa di particelle di ceramica compresse, spesso tenute insieme da un legante.

In questo stato, il materiale è abbastanza morbido da poter essere facilmente fresato da una macchina o modellato da un tecnico. Tuttavia, è troppo debole e fragile per funzionare in bocca.

Il Ruolo del Calore: Sinterizzazione

Il forno applica un calore preciso e controllato, avviando un processo chiamato sinterizzazione. Durante la sinterizzazione, la temperatura del forno viene innalzata fino a poco al di sotto del punto di fusione della ceramica.

Questo calore intenso provoca la fusione delle singole particelle di ceramica nei loro punti di contatto. Mentre si legano, gli spazi e i pori tra di esse vengono eliminati e l'intera struttura si densifica e si restringe in una massa solida e monolitica.

Il Risultato: Resistenza e Durabilità

Il risultato principale della sinterizzazione è un drammatico aumento della resistenza e della tenacità alla frattura. La struttura unificata e non porosa è in grado di resistere alle forze funzionali generate durante la masticazione e il digrignamento, garantendo la sopravvivenza a lungo termine del restauro.

Oltre la Resistenza: La Trasformazione Estetica

Il forno è altrettanto critico per ottenere le qualità estetiche che rendono la ceramica il materiale di scelta per lavori dentali realistici.

Ottenere Traslucenza e Colore

Il processo di sinterizzazione è ciò che crea la traslucenza della ceramica. Eliminando la porosità, la luce può passare attraverso il materiale in un modo che imita lo smalto naturale del dente.

Inoltre, macchie e sfumature personalizzate possono essere applicate e cotte, consentendo di abbinare perfettamente il restauro finale ai denti circostanti del paziente.

Smalto per una Finitura Naturale

In un ciclo di cottura finale, un sottile strato di vetro, o smalto, viene fuso sulla superficie del restauro. Questo crea una finitura liscia e lucida, resistente alle macchie e delicata sui denti opposti. Lo smalto sigilla eventuali microporosità residue e conferisce alla corona il suo aspetto finale e vitale.

Comprensione delle Implicazioni Cliniche e Commerciali

Per uno studio dentistico, avere un forno in sede significa più che semplice scienza dei materiali; significa flusso di lavoro e cura del paziente.

Controllo e Prevedibilità

Un forno in sede conferisce al clinico il controllo completo sul risultato finale. Regolazioni alla tonalità, al contorno o all'adattamento possono essere apportate e ricotte immediatamente, garantendo un risultato prevedibile e di alta qualità senza ritardi dovuti a laboratori esterni.

Efficienza ed Esperienza del Paziente

Questo controllo consente l'«odontoiatria in una singola seduta». Un paziente può essere preparato per una corona, averla progettata digitalmente, fresata, cotta e cementata in un unico appuntamento, migliorando drasticamente la comodità e riducendo lo stress del paziente.

Redditività e Reputazione

Eliminando i costi di laboratorio e riducendo i tempi di appuntamento, un forno in sede può aumentare significativamente la redditività dello studio. Migliora anche la sua reputazione come fornitore di cure moderno e tecnologicamente avanzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo del forno è fondamentale per ottimizzare il tuo flusso di lavoro clinico, sia che tu lavori la ceramica in sede sia che collabori con un laboratorio.

- Se il tuo obiettivo principale è il massimo controllo e la comodità in una singola seduta: Un forno in sede è la pietra angolare di un sistema CAD/CAM completo alla poltrona, che ti dà il pieno comando del processo.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale: La collaborazione con un laboratorio odontotecnico di alta qualità è una strategia efficace, sebbene sacrifichi la velocità e il controllo immediato del flusso di lavoro in sede.

In definitiva, padroneggiare i principi della lavorazione della ceramica ti permette di fornire ai tuoi pazienti restauri più resistenti, più belli e più duraturi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo di Sinterizzazione | Fonde le particelle di ceramica ad alta temperatura per eliminare i pori e aumentare la densità, con conseguente maggiore resistenza e durabilità. |

| Vantaggi Estetici | Crea traslucenza e consente l'abbinamento dei colori, fornendo un aspetto naturale che imita lo smalto dei denti. |

| Vantaggi Clinici | Consente l'odontoiatria in una singola seduta, migliora l'efficienza del flusso di lavoro e offre il controllo sulla qualità del restauro. |

| Impatto Commerciale | Riduce i costi di laboratorio, aumenta la redditività e migliora la reputazione dello studio grazie alla tecnologia avanzata. |

Pronto a elevare il tuo studio dentistico con soluzioni di forni avanzate? KINTEK è specializzata in forni ad alta temperatura su misura per laboratori odontotecnici e cliniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo e sottovuoto, con una forte personalizzazione per soddisfare le tue esigenze uniche. Ottieni una sinterizzazione precisa per restauri durevoli ed estetici e semplifica il tuo flusso di lavoro: contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta