In breve, i forni a camera a vuoto sono essenziali perché creano un ambiente perfettamente controllato e privo di contaminanti. Eliminando l'atmosfera, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione e la decarburazione che si verificano ad alte temperature. Questo controllo assoluto si traduce in proprietà dei materiali superiori, finiture superficiali impeccabili e una consistenza ineguagliabile, che sono requisiti non negoziabili per le industrie ad alte prestazioni come l'aerospaziale, il medicale e la produzione avanzata.

Il valore fondamentale di un forno a vuoto non è solo ciò che fa, ma ciò che previene. Elimina i gas atmosferici—la fonte primaria di contaminazione e imprevedibilità nel trattamento termico—conferendoti la completa autorità sulla struttura finale e sulle prestazioni del materiale.

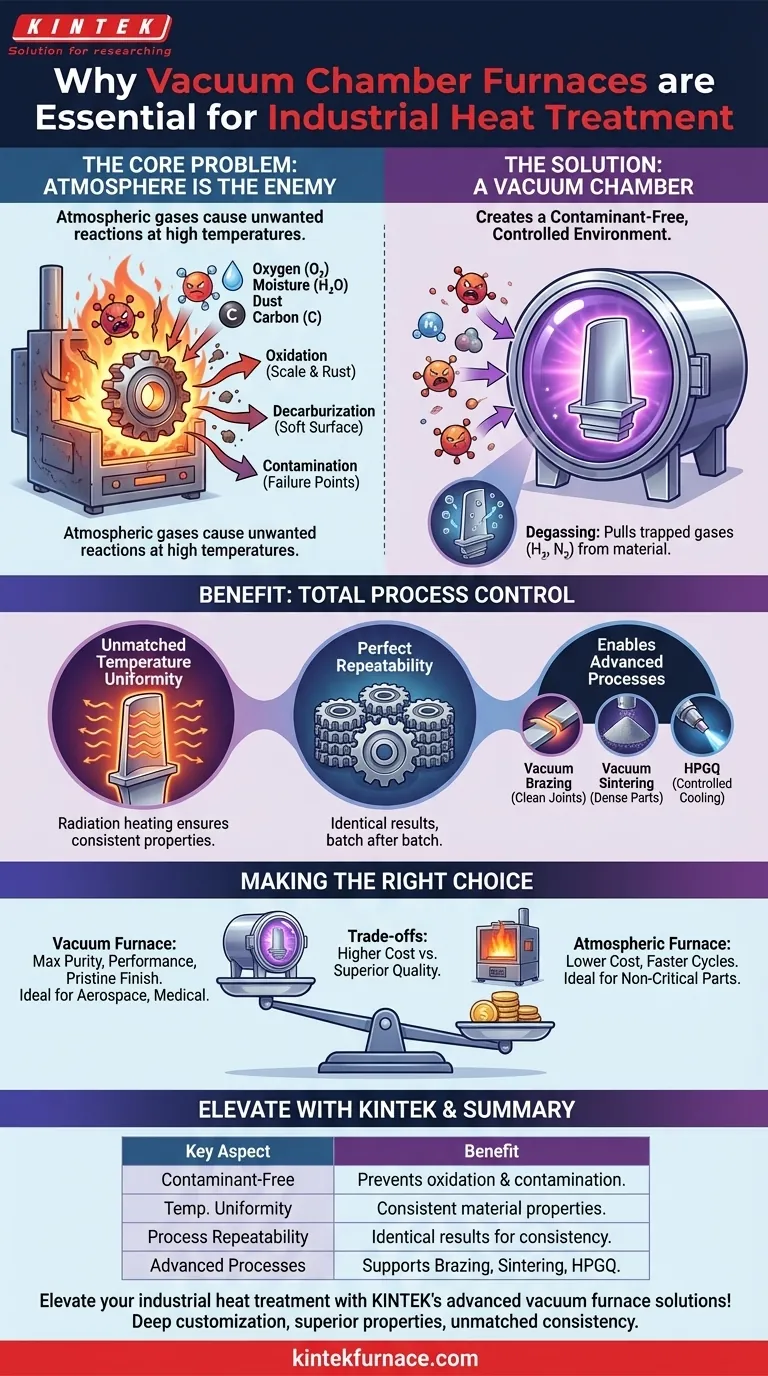

Il Problema Fondamentale: Perché l'Atmosfera è il Nemico

Alle alte temperature richieste per il trattamento termico, l'aria apparentemente innocua intorno a noi diventa un agente altamente reattivo. Il compito principale di un forno a vuoto è rimuovere questa variabile dall'equazione.

Prevenire l'Ossidazione e la Decarburazione

Quando i metalli, specialmente l'acciaio, vengono riscaldati, reagiscono con l'ossigeno nell'atmosfera. Questo crea uno strato di scaglie di ossido sulla superficie, che rovina la finitura e la precisione dimensionale.

Contemporaneamente, il carbonio all'interno dell'acciaio può reagire con l'ossigeno e fuoriuscire dalla superficie del materiale, un processo chiamato decarburazione. Questo ammorbidisce lo strato superficiale, compromettendo gravemente la resistenza, la resistenza all'usura e la vita a fatica del pezzo. Il vuoto elimina l'ossigeno che alimenta entrambe queste reazioni distruttive.

Eliminare la Contaminazione Superficiale

Oltre all'ossigeno, l'atmosfera contiene umidità, polvere e altri gas in tracce. Per applicazioni sensibili come impianti medici o pale di turbine aerospaziali, anche una contaminazione microscopica può essere un punto di cedimento.

Una camera a vuoto fornisce un ambiente ultra-pulito, assicurando che l'unica cosa che tocca il pezzo sia il calore e, se necessario, un gas di processo specifico ad alta purezza.

Raggiungere la Purezza tramite Degasaggio

Il vuoto non protegge solo la superficie del materiale; può migliorare la sua struttura interna. Il processo estrae attivamente i gas intrappolati, come idrogeno e azoto, dall'interno del materiale sfuso.

Questo effetto di degasaggio è fondamentale per prevenire problemi come l'infragilimento da idrogeno, un fenomeno che può causare un cedimento catastrofico e fragile nei metalli ad alta resistenza.

Il Vantaggio: Controllo Totale del Processo

Rimuovendo l'atmosfera imprevedibile, si ottiene un controllo senza precedenti su ogni fase del ciclo di trattamento termico. Ciò porta a una qualità e una ripetibilità superiori.

Uniformità di Temperatura Ineguagliabile

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, che è molto più uniforme della convezione in aria aperta. Ciò garantisce che l'intero pezzo, indipendentemente dalla sua geometria, raggiunga la temperatura target contemporaneamente.

Questa uniformità di temperatura previene le tensioni interne e garantisce proprietà metallurgiche costanti—come durezza e struttura del grano—su tutto il componente.

Perfetta Ripetibilità e Coerenza

Le condizioni atmosferiche come l'umidità e la pressione barometrica possono variare quotidianamente, alterando sottilmente i risultati di un ciclo di trattamento termico. Un forno a vuoto crea lo stesso identico ambiente controllato ogni singola volta.

Questa invarianza e ripetibilità sono essenziali per la produzione industriale, dove il primo pezzo e il diecimillesimo pezzo devono essere identici.

Abilitare Processi Avanzati

Molti processi metallurgici moderni sono possibili solo nel vuoto. Questi includono:

- Brasatura Sotto Vuoto: Unire assiemi complessi senza flussante, ottenendo un giunto incredibilmente forte e pulito.

- Sinterizzazione Sotto Vuoto: Fondere metalli in polvere per creare pezzi densi, quasi a forma finita, con proprietà uniche.

- Tempra in Gas ad Alta Pressione (HPGQ): Raffreddare rapidamente i pezzi con gas inerte ad alta purezza (come azoto o argon) per ottenere una durezza specifica senza il rischio di distorsione associato alla tempra in liquido.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscere i suoi limiti.

Costo Iniziale e Complessità Maggiori

I sistemi a vuoto, con le loro pompe, guarnizioni e strumentazione di controllo associati, sono significativamente più costosi da acquistare e mantenere rispetto ai forni atmosferici standard.

Tempi di Ciclo Potenzialmente Più Lunghi

Il processo di pompaggio della camera al livello di vuoto richiesto richiede tempo. Per processi semplici e di basso valore, il tempo aggiunto dal ciclo del vuoto potrebbe non essere economicamente giustificabile rispetto a un forno atmosferico continuo.

Eccessiva Specificazione per Alcune Applicazioni

Se un pezzo verrà pesantemente lavorato dopo il trattamento termico, una piccola quantità di ossidazione superficiale o decarburazione può essere perfettamente accettabile. In questi casi, un forno atmosferico meno costoso è spesso lo strumento più pragmatico ed economico.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia del forno dipende interamente dal tuo materiale, dal tuo budget e dai requisiti di prestazione del pezzo finale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale (aerospaziale, medico, utensili ad alte prestazioni): Un forno a vuoto è l'unica scelta per garantire risultati privi di contaminanti e proprietà meccaniche ottimali.

- Se il tuo obiettivo principale è una finitura superficiale brillante e pulita senza post-elaborazione: Il trattamento termico a vuoto è essenziale per prevenire l'ossidazione e fornire un pezzo pronto all'uso immediatamente.

- Se il tuo obiettivo principale è il trattamento termico generico con un budget limitato (componenti non critici): Un forno atmosferico convenzionale può essere più conveniente, a condizione che siano accettabili alcune scaglie superficiali e la pulizia post-processo.

In definitiva, scegliere un forno a vuoto è un investimento in certezza, precisione e nella massima qualità possibile del materiale.

Tabella riassuntiva:

| Aspetti Chiave | Vantaggi |

|---|---|

| Ambiente Privo di Contaminanti | Previene ossidazione, decarburazione e contaminazione superficiale per finiture impeccabili. |

| Uniformità di Temperatura | Assicura una distribuzione uniforme del calore, riducendo le tensioni interne e migliorando le proprietà del materiale. |

| Ripetibilità del Processo | Fornisce risultati identici lotto dopo lotto, cruciale per la coerenza industriale. |

| Abilitazione di Processi Avanzati | Supporta la brasatura sotto vuoto, la sinterizzazione e la tempra in gas ad alta pressione per applicazioni specializzate. |

Eleva il tuo trattamento termico industriale con le soluzioni avanzate di forni a vuoto KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo ambienti privi di contaminanti, proprietà dei materiali superiori e una consistenza ineguagliabile. Non scendere a compromessi sulla qualità—contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e guidare l'innovazione nella tua industria!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali tipi di processi di trattamento termico vengono eseguiti nei forni sottovuoto? Ottieni un controllo metallurgico e una qualità superiori

- Come funziona il sistema di controllo intelligente della temperatura con display digitale nei forni di sinterizzazione sotto vuoto? Ottieni una gestione termica precisa

- Qual è la funzione principale di un forno di essiccazione sottovuoto nella sintesi dei precursori ZIF-8? Proteggi l'integrità del tuo MOF

- Qual è il ruolo di un forno ad arco sotto vuoto nella sintesi delle superleghe di quasicristalli Al-Cu-Fe-Ce? Approfondimenti degli esperti

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso

- Perché un forno di fusione di laboratorio ad alta temperatura è fondamentale per l'immobilizzazione a base di vetro? Preparazione della matrice master

- Come una fornace di impregnazione sottovuoto ad alta temperatura facilita la densificazione dei materiali Si-SiC? LSI spiegato

- Perché la brasatura in forno è fondamentale nella produzione moderna? Ottieni assemblaggi metallici forti, puliti e complessi