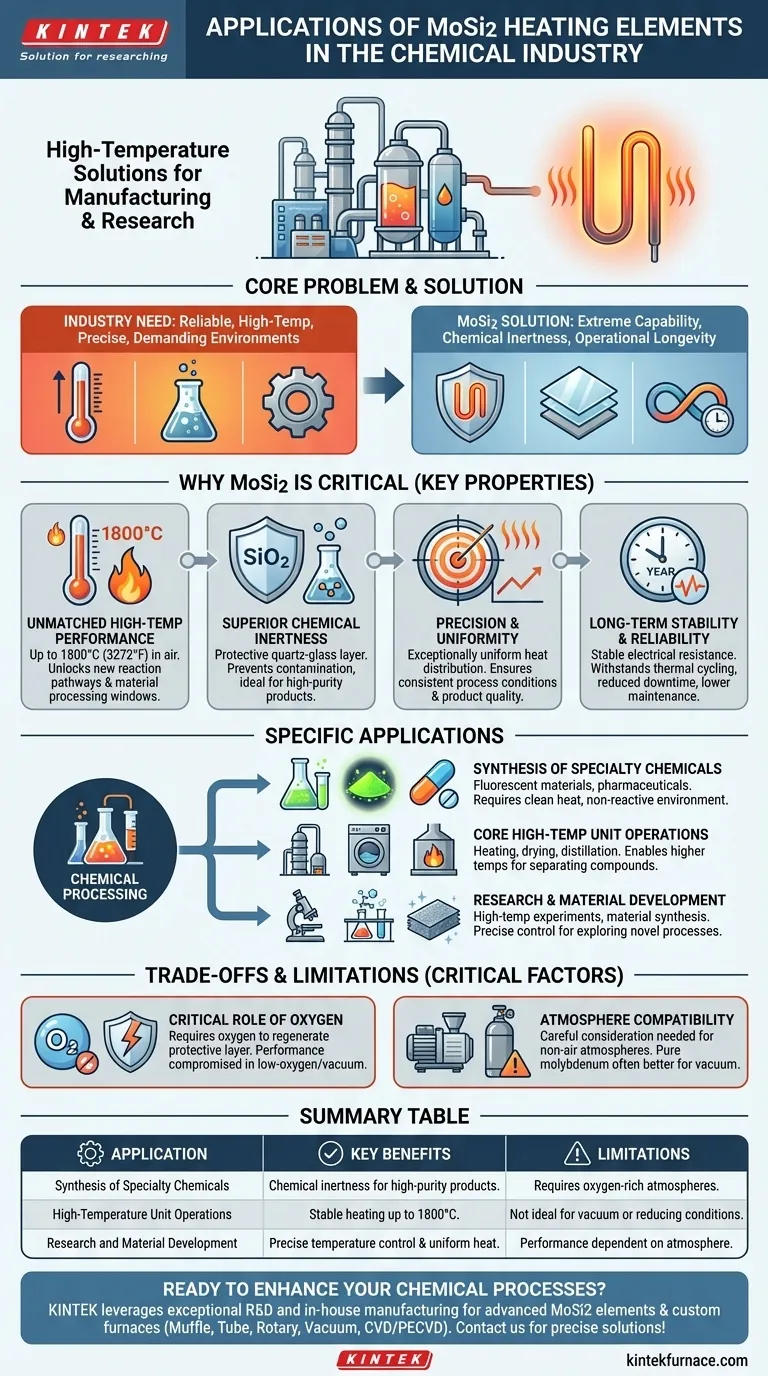

Nell'industria chimica, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono impiegati per una serie di processi ad alta temperatura essenziali sia per la produzione che per la ricerca. Sono specificamente utilizzati nella sintesi di prodotti specializzati come materiali fluorescenti e medicinali, e per operazioni unitarie fondamentali tra cui riscaldamento ad alta temperatura, essiccazione e distillazione dove i riscaldatori convenzionali non possono operare.

La necessità dell'industria chimica di un riscaldamento affidabile e ad alta temperatura in ambienti precisi e spesso esigenti è il problema centrale. Gli elementi in MoSi2 risolvono questo problema offrendo una combinazione unica di capacità di temperatura estrema, inerzia chimica e longevità operativa difficile da eguagliare.

Perché il MoSi2 è uno strumento critico per la lavorazione chimica

Gli elementi in MoSi2 non sono solo un'altra opzione di riscaldamento; le loro specifiche proprietà materiali li rendono unicamente adatti alle sfide della moderna produzione e ricerca chimica. Comprendere queste proprietà rivela perché sono una scelta preferita per applicazioni ad alto rischio.

Prestazioni ineguagliabili ad alta temperatura

Gli elementi in MoSi2 possono operare stabilmente in aria a temperature fino a 1800°C (3272°F). Questa capacità sblocca percorsi di reazione chimica e finestre di lavorazione dei materiali che sono semplicemente inaccessibili con la maggior parte delle altre tecnologie di riscaldamento elettrico.

Inerzia chimica superiore

La superficie di un elemento in MoSi2 forma uno strato protettivo di vetro al quarzo (SiO2) quando riscaldata. Questo strato rende l'elemento altamente resistente all'ossidazione e chimicamente inerte, impedendogli di reagire con o contaminare i prodotti chimici in lavorazione. Questo è fondamentale per la produzione di medicinali e materiali ad alta purezza.

Precisione e uniformità

Questi elementi forniscono una distribuzione del calore eccezionalmente uniforme all'interno di un forno o reattore. Ciò previene i punti caldi e garantisce condizioni di processo coerenti, il che è vitale per ottenere rese di reazione prevedibili e una qualità del prodotto costante nelle sintesi chimiche sensibili.

Stabilità e affidabilità a lungo termine

Gli elementi in MoSi2 non subiscono gli stessi effetti di invecchiamento di molti elementi metallici, il che significa che la loro resistenza elettrica rimane stabile per migliaia di ore di funzionamento. Possono anche resistere a cicli termici rapidi senza degrado, portando a tempi di inattività ridotti, costi di manutenzione inferiori e risultati di processo altamente ripetibili.

Applicazioni specifiche nell'industria chimica

Le proprietà del MoSi2 si traducono direttamente in diverse aree di applicazione chiave, che vanno dalla lavorazione in massa alla ricerca all'avanguardia.

Sintesi di prodotti chimici speciali

La produzione di prodotti come materiali fluorescenti e alcuni prodotti farmaceutici richiede spesso alte temperature e un ambiente sterile e non reattivo. La capacità del MoSi2 di fornire calore pulito senza contaminazione lo rende ideale per questi processi di sintesi esigenti.

Operazioni unitarie fondamentali ad alta temperatura

I processi di ingegneria chimica standard come riscaldamento, essiccazione e distillazione sono elevati dagli elementi in MoSi2. Essi consentono di eseguire queste operazioni a temperature molto più elevate, il che può essere necessario per separare composti con punti di ebollizione molto alti o per essiccare rapidamente materiali termicamente stabili.

Ricerca e sviluppo di materiali

In ambienti di laboratorio e R&S, i riscaldatori in MoSi2 sono inestimabili per esperimenti ad alta temperatura e sintesi di materiali. Il loro controllo preciso della temperatura e l'ampio intervallo operativo consentono ai ricercatori di esplorare nuovi processi chimici e creare nuovi materiali in condizioni estreme.

Comprendere i compromessi e le limitazioni

Sebbene potenti, gli elementi in MoSi2 non sono una soluzione universale. Le loro prestazioni ottimali dipendono da specifiche condizioni operative, e comprendere queste limitazioni è fondamentale per la loro corretta implementazione.

Il ruolo critico dell'ossigeno

Lo strato protettivo di silice (SiO2) che conferisce al MoSi2 la sua resistenza chimica deve essere in grado di rigenerarsi. Questo processo richiede la presenza di ossigeno. In atmosfere a basso tenore di ossigeno, riducenti o sotto vuoto, questo strato protettivo non può riformarsi se danneggiato, costringendo a una riduzione della temperatura massima di esercizio per prevenire il guasto dell'elemento.

Compatibilità atmosferica

Sebbene eccellenti in aria, gli elementi in MoSi2 richiedono un'attenta considerazione per altre atmosfere. Per processi a temperatura moderata in vuoto spinto, gli elementi in molibdeno puro sono spesso una scelta migliore. L'idoneità del MoSi2 deve sempre essere valutata in base all'atmosfera chimica specifica del processo.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante giusto richiede l'abbinamento dei punti di forza della tecnologia al tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è la produzione ad alta temperatura in aria: gli elementi in MoSi2 sono una scelta eccezionale, offrendo stabilità, longevità e riscaldamento pulito ineguagliabili fino a 1800°C.

- Se il tuo obiettivo principale è la sintesi ad alta purezza o la R&S: l'inerzia chimica e il riscaldamento preciso e uniforme del MoSi2 garantiscono la qualità del prodotto e risultati sperimentali ripetibili.

- Se il tuo obiettivo principale è la lavorazione sotto vuoto o in atmosfera riducente: devi valutare attentamente la temperatura operativa e l'atmosfera, poiché le prestazioni del MoSi2 sono compromesse senza ossigeno sufficiente.

In definitiva, comprendere le proprietà fondamentali del MoSi2 ti consente di sfruttare la sua potenza per l'applicazione giusta.

Tabella riassuntiva:

| Applicazione | Benefici chiave |

|---|---|

| Sintesi di prodotti chimici speciali | Inerzia chimica per prodotti ad alta purezza come farmaci e materiali fluorescenti |

| Operazioni unitarie ad alta temperatura | Riscaldamento stabile fino a 1800°C per processi di essiccazione, distillazione e riscaldamento |

| Ricerca e sviluppo di materiali | Controllo preciso della temperatura e calore uniforme per risultati sperimentali costanti |

| Limitazioni | Richiede atmosfere ricche di ossigeno; non ideale per condizioni di vuoto o riducenti |

Pronto a migliorare i tuoi processi chimici con soluzioni affidabili ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire elementi riscaldanti avanzati in MoSi2 e sistemi di forni personalizzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, aumentando l'efficienza e la purezza del prodotto. Contattaci oggi per discutere come possiamo supportare le tue applicazioni nell'industria chimica!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata