Nelle operazioni dei forni a induzione, i gas protettivi più comuni sono i gas inerti, in particolare l'argon e, in misura minore, l'elio. Questi gas sono scelti per la loro inattività chimica, che impedisce al metallo fuso di reagire con l'atmosfera circostante durante il processo di fusione ad alta temperatura.

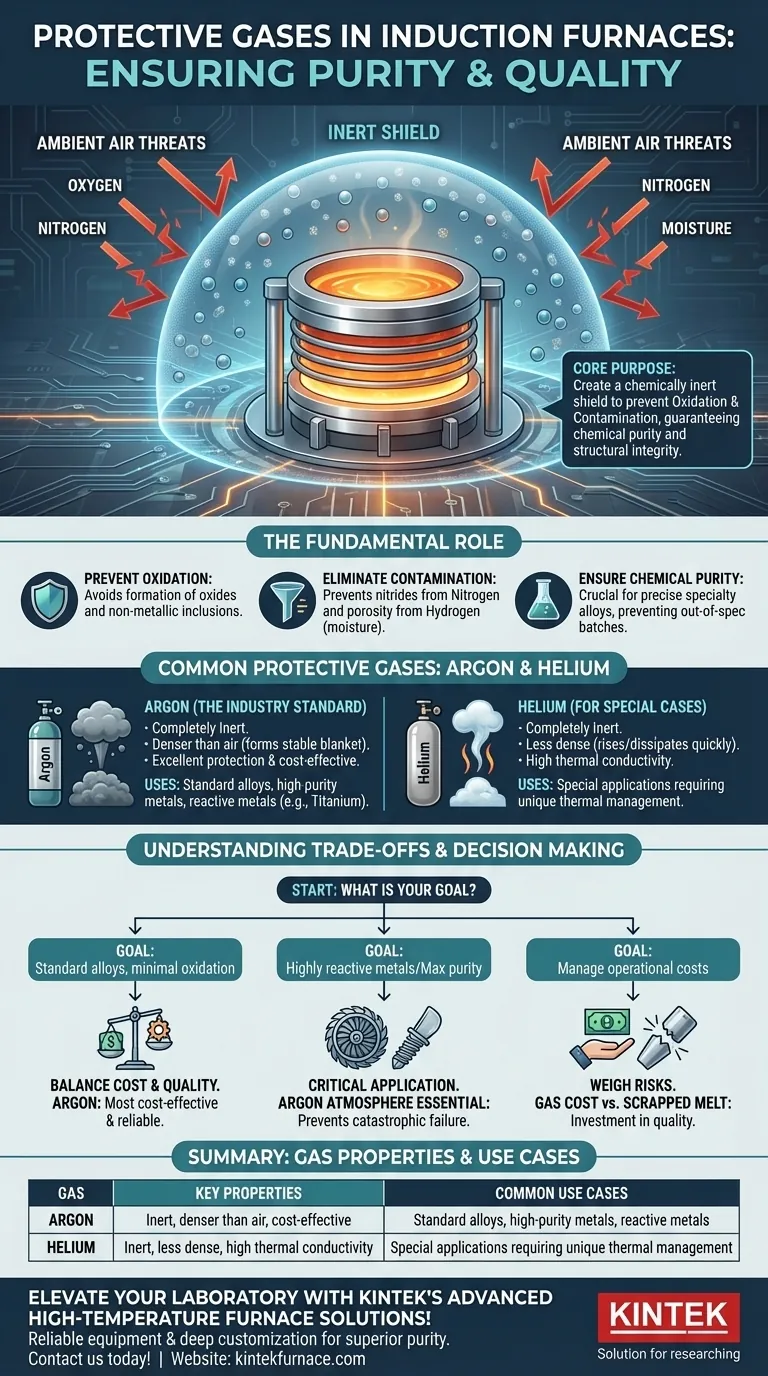

Lo scopo fondamentale dell'uso di un gas protettivo è creare uno scudo chimicamente inerte attorno al metallo fuso. Questo scudo non serve solo a prevenire la ruggine superficiale; è una misura di controllo critica per prevenire l'ossidazione e la contaminazione, garantendo così la purezza chimica e l'integrità strutturale richieste per i materiali ad alta specifica.

Il ruolo fondamentale di un'atmosfera protettiva

Quando i metalli vengono riscaldati fino al loro punto di fusione, diventano altamente reattivi. L'aria ambiente, composta principalmente da azoto e ossigeno, diventa una fonte significativa di contaminazione. Un'atmosfera protettiva contrasta direttamente questa minaccia.

Prevenzione dell'ossidazione

Ad alte temperature, l'ossigeno reagisce aggressivamente con la maggior parte dei metalli per formare ossidi. Questo processo non è solo un problema superficiale; può introdurre inclusioni non metalliche nella massa fusa, compromettendo le proprietà meccaniche finali del materiale, come resistenza e duttilità.

Eliminazione della contaminazione

Oltre all'ossigeno, anche altri gas atmosferici come l'azoto e il vapore acqueo possono essere dannosi. L'azoto può formare nitruri indesiderati in alcune leghe, mentre l'umidità può introdurre idrogeno, causando porosità o fragilizzazione da idrogeno nel metallo solidificato.

Garanzia della purezza chimica

Per le industrie che producono leghe speciali, la composizione chimica deve essere controllata con estrema precisione. Reazioni indesiderate con i gas atmosferici possono alterare questo delicato equilibrio, facendo sì che la lega non rispetti le specifiche e rendendo inutile l'intero lotto.

Uno sguardo più attento ai gas protettivi comuni

La scelta del gas è dettata dalle sue proprietà, efficacia e costo. Sebbene esistano diversi gas inerti, uno si distingue come standard industriale.

Argon: lo standard industriale

L'argon è il gas protettivo più utilizzato nei forni a induzione. È completamente inerte e non reagisce con il metallo fuso, nemmeno a temperature estreme.

Poiché l'argon è più denso dell'aria, può formare efficacemente una "coperta" stabile sopra la superficie della massa fusa, spostando l'atmosfera reattiva. Offre un'eccellente protezione ed è relativamente economico rispetto ad altri gas inerti.

Elio: per casi speciali

L'elio è un altro gas inerte che può essere utilizzato. Sebbene offra la stessa inerzia dell'argon, le sue proprietà fisiche sono piuttosto diverse.

L'elio è molto meno denso dell'aria, quindi sale e si disperde rapidamente anziché formare una coperta stabile. Ha anche una conducibilità termica molto più elevata. Queste proprietà lo rendono meno comune per l'uso generale, ma potenzialmente prezioso per applicazioni molto specifiche in cui sono desiderate le sue caratteristiche termiche uniche.

Comprendere i compromessi

L'implementazione di un'atmosfera di gas protettivo è una decisione che comporta un bilanciamento tra costi, complessità e requisiti di qualità.

Costo rispetto alla qualità

Il compromesso principale è il costo del gas e del sistema di erogazione richiesto rispetto al valore del materiale prodotto. Per i metalli a basso costo e non critici, la spesa potrebbe non essere giustificata. Per leghe ad alta purezza o reattive, il costo del gas è trascurabile rispetto al costo di una fusione fallita o scartata.

L'applicazione determina la necessità

Settori come l'aerospaziale, la produzione medicale e l'elettronica si affidano a materiali privi di difetti. Per componenti come pale di turbine o impianti biomedici, qualsiasi contaminazione può portare a un guasto catastrofico. In questi contesti, l'utilizzo di un'atmosfera protettiva di argon non è una scelta ma un requisito di processo obbligatorio.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un gas protettivo, e quale utilizzare, dovrebbe essere direttamente collegata ai requisiti del prodotto finale.

- Se il tuo obiettivo principale è produrre leghe standard con ossidazione minima: L'argon fornisce la protezione più conveniente e affidabile per la maggior parte delle applicazioni.

- Se il tuo obiettivo principale è lavorare con metalli altamente reattivi (come il titanio) o ottenere la massima purezza: Un'atmosfera di argon rigorosamente controllata è essenziale per soddisfare le specifiche del materiale e prevenire un guasto catastrofico del lotto.

- Se il tuo obiettivo principale è gestire i costi operativi: Devi valutare la spesa del gas inerte rispetto al rischio finanziario molto più elevato di un lotto fuso scartato o di un guasto del componente.

In definitiva, il controllo dell'atmosfera del forno è un investimento diretto nella qualità e nell'affidabilità del prodotto finale.

Tabella riassuntiva:

| Gas | Proprietà chiave | Casi d'uso comuni |

|---|---|---|

| Argon | Inerte, più denso dell'aria, economico | Leghe standard, metalli ad alta purezza, metalli reattivi come il titanio |

| Elio | Inerte, meno denso, alta conducibilità termica | Applicazioni speciali che richiedono una gestione termica unica |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a raggiungere purezza e prestazioni dei metalli superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico