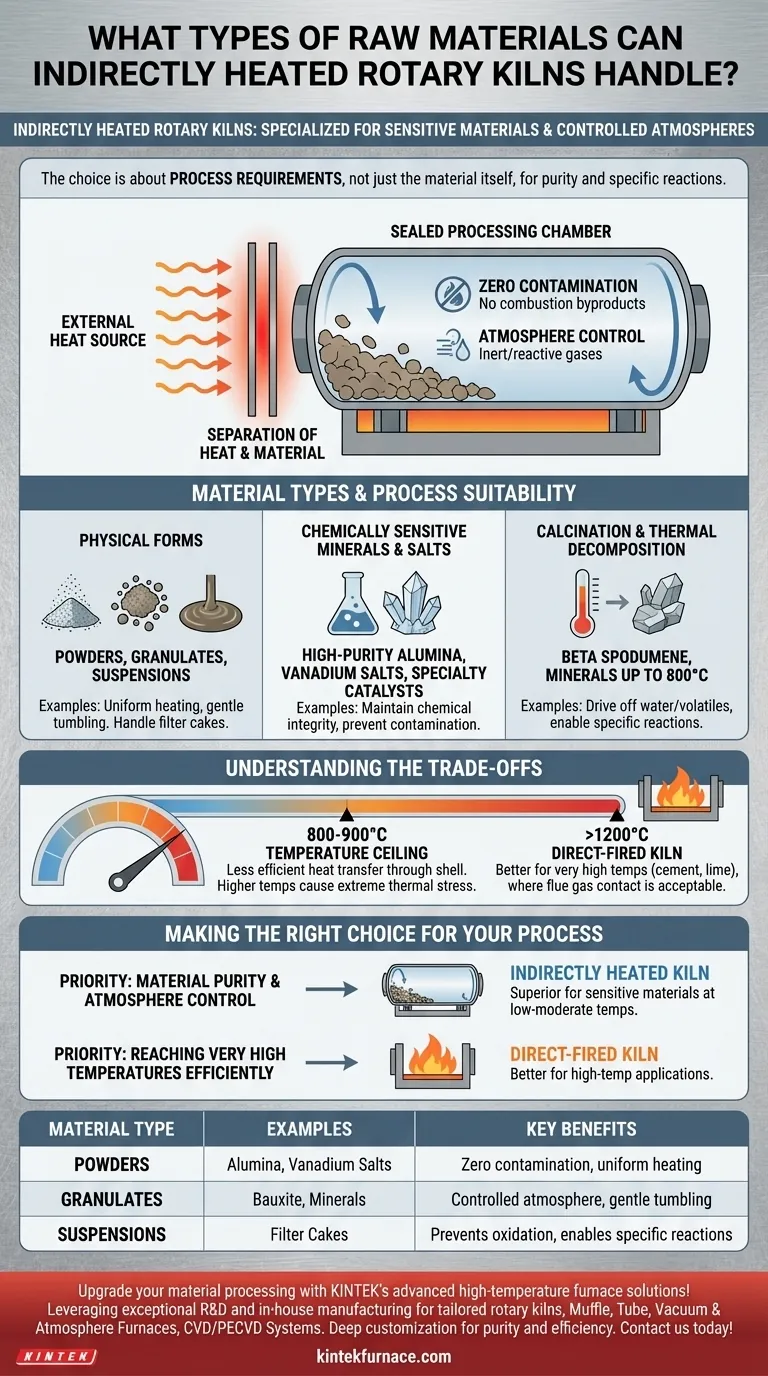

In sintesi, i forni rotativi a riscaldamento indiretto sono progettati per processare materiali sensibili alla contaminazione o che richiedono un'atmosfera controllata. Questi includono una gamma di forme fisiche come polveri, granulati e sospensioni, con esempi specifici quali allumina, bauxite, sali di vanadio e minerali come lo spodumene beta che subiscono calcinazione a temperature fino a 800°C.

La decisione di utilizzare un forno rotativo a riscaldamento indiretto non riguarda il materiale in sé, ma i requisiti di processo. Questo metodo viene scelto specificamente quando impedire il contatto tra il materiale e i gas di combustione è fondamentale per garantire la purezza del prodotto o consentire reazioni chimiche specifiche.

Il Principio Definitivo: Separazione tra Calore e Materiale

Il funzionamento di un forno a riscaldamento indiretto è meglio compreso attraverso il suo principio di progettazione fondamentale: la fonte di calore è esterna alla camera di processo. Il tamburo rotante (involucro del forno) viene riscaldato dall'esterno, e questo calore viene quindi trasferito attraverso la parete dell'involucro al materiale che si ribalta all'interno.

Cosa Significa Questo per il Tuo Materiale

Questo design è fondamentalmente diverso da un forno a fuoco diretto, dove la fiamma e i gas di combustione caldi passano direttamente sopra e attraverso il letto di materiale.

La conseguenza chiave è zero contaminazione dalla fonte di calore. I sottoprodotti della combustione, come zolfo o carbonio in eccesso, non entrano mai in contatto con la tua materia prima.

Il Vantaggio del Controllo dell'Atmosfera

Poiché la camera di processo è sigillata dall'ambiente di combustione, si ottiene un controllo preciso sull'atmosfera interna.

Ciò consente l'elaborazione in ambienti inerti (come l'azoto) per prevenire l'ossidazione, o in ambienti gassosi reattivi per promuovere specifici cambiamenti chimici.

Tipi di Materiali e Idoneità al Processo

I forni a riscaldamento indiretto sono versatili nei tipi di materiali che possono gestire, purché il processo sia in linea con i loro vantaggi principali.

Forme Fisiche

La delicata azione di ribaltamento è efficace per garantire un'esposizione uniforme al calore per varie forme di materiale. Queste includono polveri fini, granulati più grandi e persino alcune sospensioni o torte di filtrazione. Il robusto involucro in acciaio è costruito per gestire la natura abrasiva di molti di questi materiali.

Minerali e Sali Chimicamente Sensibili

Questa è la categoria di applicazione principale. I materiali che verrebbero compromessi dal contatto diretto con la fiamma sono candidati ideali.

Esempi come i sali di vanadio, l'allumina ad alta purezza o catalizzatori speciali richiedono questo livello di controllo del processo per mantenere la loro integrità chimica e le specifiche di prestazione.

Calcinazione e Decomposizione Termica

Processi come la calcinazione dello spodumene beta o altri minerali fino a 800°C sono comuni. In questi casi, l'obiettivo è rimuovere acqua o volatili a una temperatura specifica senza introdurre reazioni collaterali chimiche indesiderate.

Comprendere i Compromessi

Sebbene potente, il metodo di riscaldamento indiretto presenta un limite significativo che è necessario considerare per la propria applicazione.

Il Limite di Temperatura

Trasferire il calore attraverso una parete spessa e rotante in acciaio è meno efficiente del trasferimento diretto di calore. Ciò crea un limite pratico di temperatura, che è spesso intorno a 800-900°C.

Spingere per temperature più elevate diventa sempre meno efficiente e può sottoporre a stress termico estremo ai componenti meccanici del forno, come il suo involucro e gli anelli di supporto.

Quando Scegliere un Forno a Fuoco Diretto

Se il tuo processo richiede temperature estremamente elevate (ad esempio, >1200°C), come nella produzione di cemento o calce, un forno a fuoco diretto è quasi sempre la scelta più efficace ed economica. Il contatto diretto tra la fiamma e il materiale consente velocità di trasferimento del calore molto più elevate.

Prendere la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalla tua variabile di processo più critica.

- Se la tua attenzione principale è la purezza del materiale e il controllo dell'atmosfera: Un forno a riscaldamento indiretto è la scelta superiore per l'elaborazione di materiali sensibili a temperature basse o moderate.

- Se la tua attenzione principale è raggiungere temperature molto elevate in modo efficiente: Un forno a fuoco diretto è più adatto per applicazioni ad alta temperatura in cui il contatto diretto con i gas di scarico è accettabile.

- Se il tuo materiale è una polvere, un granulato o una sospensione: Entrambi i tipi di forno possono gestire queste forme, quindi la tua decisione dovrebbe tornare ai requisiti di temperatura e purezza del tuo processo.

In definitiva, la scelta della tecnologia di forno corretta dipende dal fatto che la qualità finale del tuo materiale dipenda dal suo isolamento dalla fonte di calore.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi | Vantaggi Chiave |

|---|---|---|

| Polveri | Allumina, Sali di Vanadio | Zero contaminazione, riscaldamento uniforme |

| Granulati | Bauxite, Minerali | Atmosfera controllata, ribaltamento delicato |

| Sospensioni | Torte di Filtrazione | Previene l'ossidazione, consente reazioni specifiche |

Migliora la lavorazione dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni rotativi su misura e altri sistemi come forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche in termini di purezza ed efficienza. Contattaci oggi per discutere come possiamo migliorare il tuo processo con un riscaldamento affidabile e privo di contaminazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori