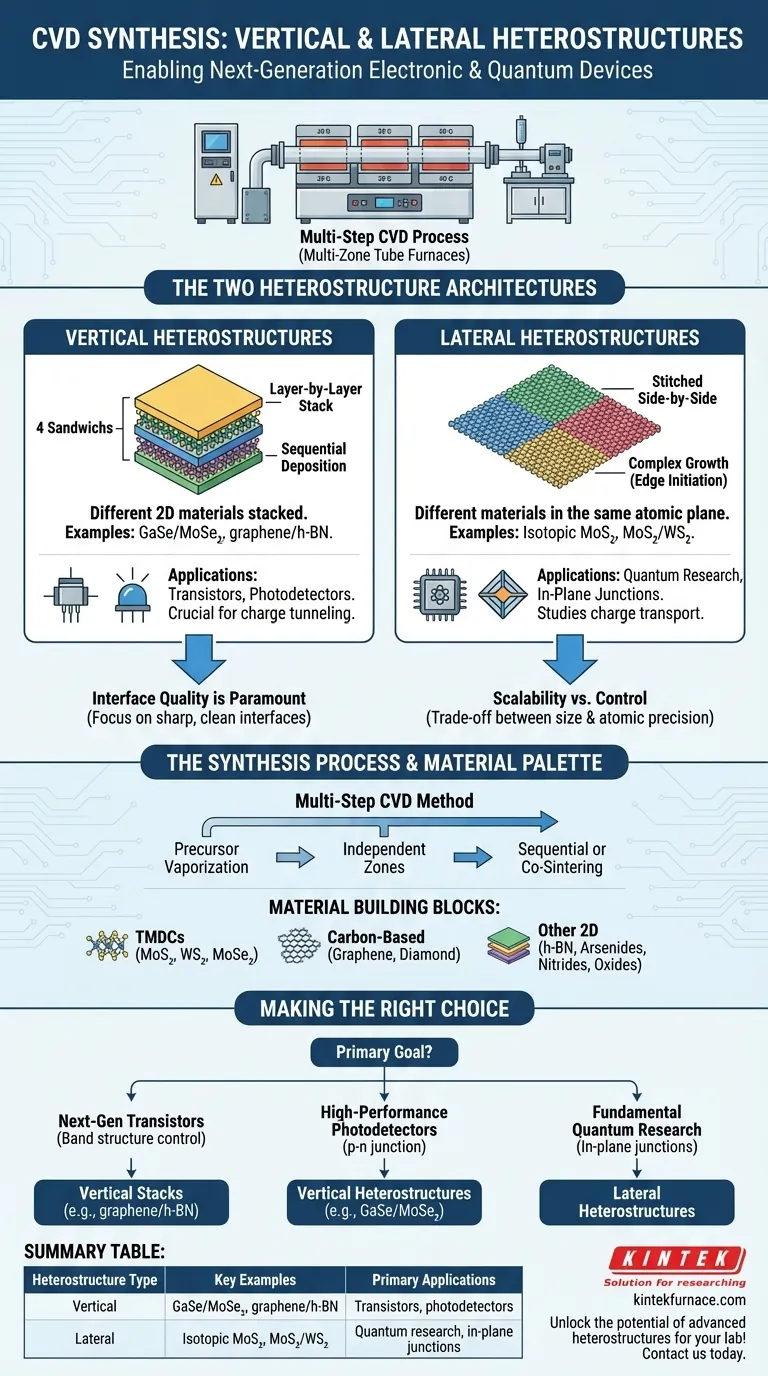

Nello specifico, questi sistemi CVD sono comprovati per la sintesi di eterostrutture sia verticali che laterali. Esempi chiave creati con successo includono materiali impilati verticalmente come GaSe/MoSe₂, MoS₂ isotopico unito lateralmente, e altre combinazioni ben note come grafene/h-BN e MoS₂/WS₂. Questo viene tipicamente ottenuto utilizzando un processo CVD controllato e multistadio.

La capacità fondamentale di questi sistemi non è solo la crescita di un singolo materiale, ma l'assemblaggio preciso, strato per strato, di diversi materiali bidimensionali (2D). Questo controllo sull'architettura delle eterostrutture è ciò che consente lo sviluppo di dispositivi elettronici e quantistici di nuova generazione.

Le Due Architetture delle Eterostrutture

Per capire cosa può essere sintetizzato, devi prima comprendere le due configurazioni fondamentali di eterostrutture che il CVD può produrre. Queste architetture definiscono le proprietà del materiale e le potenziali applicazioni.

Eterostrutture Verticali

Un'eterostruttura verticale è creata impilando diversi materiali 2D uno sull'altro, proprio come un sandwich. Ogni strato è un materiale distinto.

Questo viene ottenuto attraverso un processo di deposizione sequenziale in cui un materiale viene cresciuto per primo, seguito dall'introduzione di nuovi precursori per far crescere il secondo materiale direttamente sulla sua superficie.

Esempi come GaSe/MoSe₂ e grafene/h-BN rientrano in questa categoria. Questa architettura è essenziale per creare dispositivi in cui la carica deve tunnelizzare o trasferirsi tra gli strati, come nei transistor e nei fotorivelatori.

Eterostrutture Laterali

Un'eterostruttura laterale consiste in diversi materiali uniti fianco a fianco all'interno dello stesso piano atomico. Invece di una pila, si crea un unico foglio 2D continuo con domini distinti.

Questo è un processo più complesso in cui le condizioni di crescita sono gestite con attenzione per avviare la crescita di un secondo materiale ai bordi del primo.

La sintesi del MoS₂ isotopico è un ottimo esempio, dove il solfuro di molibdeno viene coltivato utilizzando diversi isotopi di zolfo, creando un reticolo cristallino perfetto con domini isotopici distinti. Questo è cruciale per studiare le giunzioni elettroniche in-plane e i fenomeni quantistici senza la complessità di un'interfaccia verticale.

Il Processo di Sintesi e la Palette di Materiali

La versatilità di questi sistemi deriva dal processo CVD stesso, che consente un'ampia gamma di "blocchi costitutivi" di materiale.

Il Metodo CVD Multistadio

La sintesi riuscita delle eterostrutture si basa su un metodo CVD a due o più stadi. Questo viene spesso eseguito in forni tubolari a più zone.

Questi forni forniscono zone di temperatura indipendenti, consentendo un controllo preciso sulla vaporizzazione e sulla consegna di diversi materiali precursori in sequenza. Questo processo sequenziale o di co-sinterizzazione è la chiave per costruire strutture complesse.

Blocchi Costitutivi di Materiali Disponibili

Le eterostrutture sono costruite a partire dai materiali 2D fondamentali che il CVD può produrre. Oltre agli esempi specifici menzionati, il processo è adatto per un'ampia gamma di materiali, tra cui:

- Dicalcogenuri di Metalli di Transizione (TMDCs): Come MoS₂, WS₂, MoSe₂, ecc.

- Materiali a Base di Carbonio: Grafene e film di diamante.

- Altri Materiali 2D: Nitruro di boro esagonale (h-BN), arseniuri, nitruri e ossidi.

Comprendere i Compromessi

Sebbene potente, questo metodo di sintesi richiede la gestione di sfide tecniche critiche per ottenere risultati di alta qualità.

La Qualità dell'Interfaccia è Fondamentale

L'interfaccia tra i due diversi materiali in un'eterostruttura è il luogo in cui si verifica la fisica più interessante, ma è anche la parte più difficile da controllare.

Il disallineamento reticolare tra i materiali può introdurre tensioni, difetti e impurità, che possono degradare le prestazioni del dispositivo. Ottenere un'interfaccia pulita e netta è un obiettivo primario dell'ottimizzazione del processo.

Scalabilità vs. Controllo

Spesso esiste un compromesso tra la dimensione dell'eterostruttura sintetizzata e la precisione della sua disposizione atomica.

La crescita di piccole e incontaminate eterostrutture a cristallo singolo per la ricerca è ben consolidata. Tuttavia, la scalatura di questo processo alla produzione su scala wafer con qualità uniforme rimane una sfida ingegneristica significativa per le applicazioni commerciali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di eterostruttura che intendi sintetizzare dovrebbe essere guidato direttamente dalla tua applicazione finale.

- Se il tuo obiettivo principale sono i transistor di nuova generazione: Persegui stack verticali come grafene/h-BN o altre combinazioni TMDC per controllare la struttura della banda elettronica e le proprietà di tunneling.

- Se il tuo obiettivo principale sono i fotorivelatori ad alte prestazioni: Esplora le eterostrutture verticali che formano una giunzione p-n, come GaSe/MoSe₂, per massimizzare l'assorbimento della luce e la separazione elettrone-lacuna.

- Se il tuo obiettivo principale è la ricerca quantistica fondamentale: Considera le eterostrutture laterali per creare giunzioni in-plane incontaminate per studiare il trasporto di carica e il confinamento quantistico.

Padroneggiare la sintesi controllata di queste eterostrutture è la porta per progettare materiali con funzionalità che non esistono in natura.

Tabella riassuntiva:

| Tipo di Eterostruttura | Esempi Chiave | Applicazioni Primarie |

|---|---|---|

| Eterostrutture Verticali | GaSe/MoSe₂, grafene/h-BN | Transistor, fotorivelatori |

| Eterostrutture Laterali | MoS₂ isotopico, MoS₂/WS₂ | Ricerca quantistica, giunzioni in-plane |

Sblocca il potenziale delle eterostrutture avanzate per il tuo laboratorio! KINTEK è specializzata in soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia sviluppando elettronica di nuova generazione o conducendo ricerca quantistica, la nostra esperienza in R&S e la produzione interna garantiscono un controllo preciso per la sintesi di eterostrutture verticali e laterali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di sintesi e accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati