In pratica, le muffole operano su un ampio spettro termico, ma sono più comunemente classificate in base alla loro massima temperatura raggiungibile. I modelli da laboratorio standard operano tipicamente fino a 1200°C (2192°F), mentre le versioni ad alta temperatura progettate per materiali avanzati possono raggiungere in modo affidabile 1800°C (3272°F).

L'intervallo di temperatura di una fornace non è un'unica specifica, ma un riflesso diretto della sua tecnologia sottostante. La scelta tra un modello standard o ad alta temperatura dipende interamente dagli elementi riscaldanti e dall'isolamento utilizzati, che devono essere abbinati alle esigenze termiche della specifica applicazione.

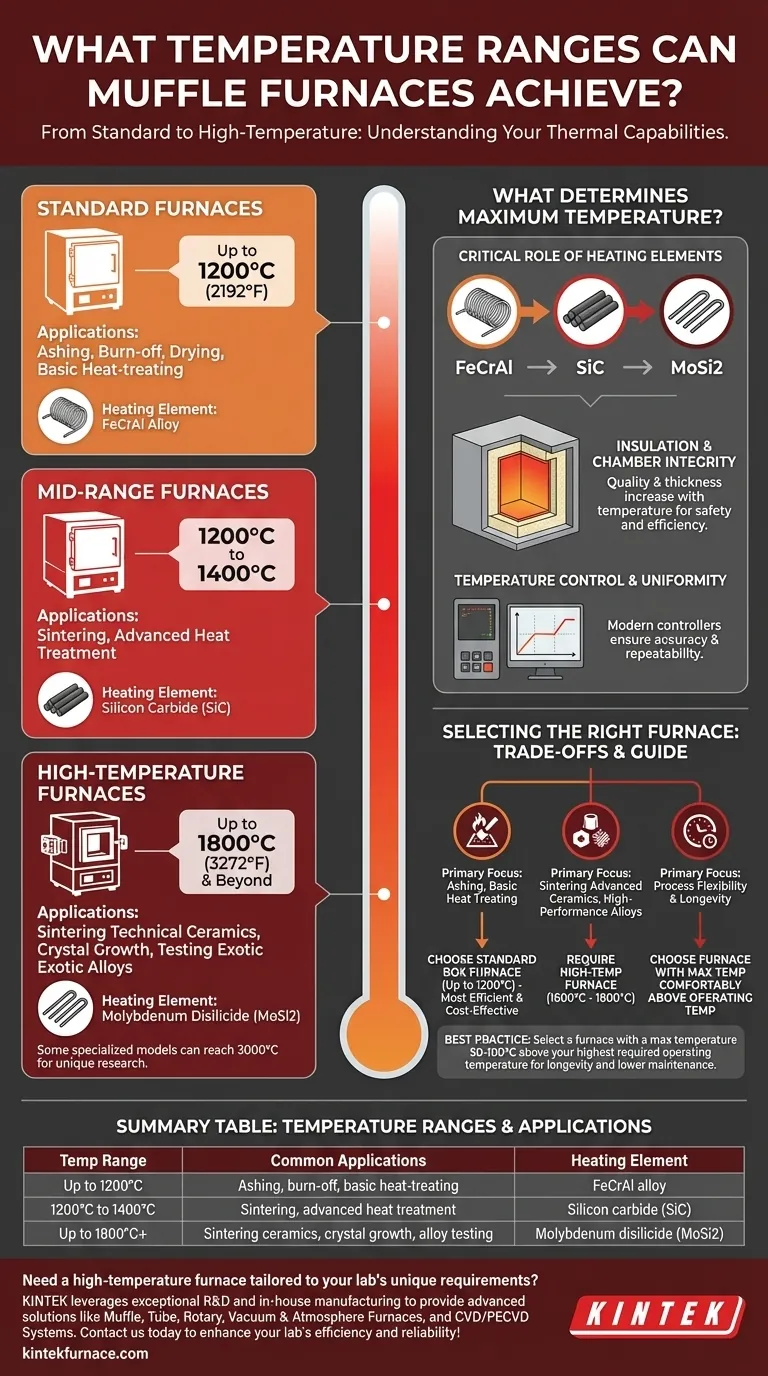

Analisi dell'intervallo di temperatura: dai modelli standard a quelli ad alta temperatura

Il termine "muffola" descrive una categoria di apparecchiature, non un singolo dispositivo. Il principale elemento di differenziazione è la temperatura massima di esercizio, che le suddivide in classi distinte in base alla loro costruzione e all'uso previsto.

Fornaci Standard (fino a 1200°C)

Queste sono le muffole più comuni presenti nei laboratori generici e negli ambienti industriali leggeri. Sono spesso chiamate fornaci a scatola.

Il loro intervallo di temperatura le rende ideali per applicazioni di routine come la calcinazione, il burn-off, l'essiccazione e il trattamento termico di base dei metalli.

Fornaci di Fascia Media (da 1200°C a 1400°C)

Occupando uno spazio tra i modelli standard e quelli ad alta temperatura, queste fornaci offrono una capacità termica superiore per processi più impegnativi.

Sono spesso utilizzate per applicazioni che richiedono temperature leggermente superiori al limite delle comuni fornaci a scatola, come alcuni tipi di sinterizzazione o cicli di trattamento termico avanzati.

Fornaci ad Alta Temperatura (fino a 1800°C e oltre)

Queste fornaci specializzate sono ingegnerizzate per la scienza dei materiali avanzata, la ricerca sulla ceramica e la metallurgia ad alte prestazioni.

Raggiungere 1600°C o 1800°C è comune per questa classe, consentendo processi come la sinterizzazione di ceramiche tecniche, la crescita di cristalli e il collaudo di leghe esotiche. Modelli altamente specializzati possono persino superare questo limite, raggiungendo fino a 3000°C per applicazioni di ricerca uniche.

Cosa determina la temperatura massima di una fornace?

La classificazione della temperatura di una fornace non è un numero arbitrario; è dettata dai limiti fisici dei suoi componenti principali.

Il Ruolo Critico degli Elementi Riscaldanti

L'elemento riscaldante è il cuore della fornace. Il materiale utilizzato per l'elemento determina direttamente la temperatura massima stabile.

- Fornaci Standard (fino a ~1200°C): Tipicamente utilizzano elementi in filo di lega ferro-cromo-alluminio (FeCrAl).

- Fornaci di Fascia Media (fino a ~1400°C): Spesso si affidano a barre di carburo di silicio (SiC).

- Fornaci ad Alta Temperatura (fino a 1800°C+): Richiedono elementi riscaldanti in disilicuro di molibdeno (MoSi2) per funzionare in modo affidabile a temperature estreme.

Integrità dell'Isolamento e della Camera

La camera della fornace deve essere rivestita con isolamento refrattario in grado di resistere al calore intenso generato dagli elementi.

All'aumentare delle temperature, aumenta drasticamente anche la qualità e lo spessore necessari di questo isolamento, influenzando le dimensioni, il peso e il costo della fornace.

Controllo della Temperatura e Uniformità

Raggiungere una temperatura elevata è solo metà dell'obiettivo. Una fornace di qualità deve anche mantenere tale temperatura con elevata precisione e uniformità in tutta la camera.

Le fornaci moderne utilizzano controllori programmabili per gestire i tassi di riscaldamento e raffreddamento, garantendo che il processo sia sia ripetibile che accurato.

Comprensione dei compromessi e delle considerazioni chiave

La scelta di una fornace comporta l'equilibrio tra le esigenze di prestazione e i limiti pratici. Una maggiore capacità di temperatura introduce compromessi significativi.

Temperatura Operativa vs. Massima

È una prassi ottimale fondamentale selezionare una fornace con una temperatura massima leggermente superiore alla temperatura operativa più elevata richiesta, tipicamente di 50-100°C.

L'uso continuo di una fornace alla sua massima valutazione riduce significativamente la durata degli elementi riscaldanti e aumenta i costi di manutenzione. Questo piccolo margine garantisce longevità e flessibilità operativa.

Tempo di Salita e Consumo Energetico

Le temperature massime più elevate richiedono più potenza. Di conseguenza, le fornaci ad alta temperatura hanno un maggiore consumo energetico e potrebbero avere un tempo di salita più lento (il tempo necessario per raggiungere il setpoint).

Costo e Complessità

La relazione tra temperatura e costo è esponenziale. Gli elementi riscaldanti specializzati (MoSi2) e i materiali refrattari avanzati necessari per le fornaci a 1800°C le rendono sostanzialmente più costose dei modelli standard a 1200°C.

Come selezionare la fornace giusta per la tua applicazione

Usa il requisito del tuo processo principale come guida primaria per selezionare la classe di fornace corretta.

- Se la tua attenzione principale è la calcinazione, il burn-off o il trattamento termico di base: Una fornace a scatola standard che opera fino a 1200°C è la scelta più efficiente ed economica.

- Se la tua attenzione principale è la sinterizzazione di ceramiche avanzate o il collaudo di leghe ad alte prestazioni: Avrai bisogno di una fornace ad alta temperatura classificata per almeno 1600°C-1800°C.

- Se la tua attenzione principale è la flessibilità del processo e la longevità dell'apparecchiatura: Scegli sempre una fornace con una classificazione di temperatura massima comodamente superiore alla temperatura di lavoro più alta prevista.

Abbinando l'ingegneria della fornace ai requisiti termici specifici, si garantisce sia il successo del processo che l'affidabilità a lungo termine dell'apparecchiatura.

Tabella Riepilogativa:

| Intervallo di Temperatura | Applicazioni Comuni | Elemento Riscaldante |

|---|---|---|

| Fino a 1200°C | Calcinazione, burn-off, trattamento termico di base | Lega FeCrAl |

| Da 1200°C a 1400°C | Sinterizzazione, trattamento termico avanzato | Carburo di silicio (SiC) |

| Fino a 1800°C+ | Sinterizzazione di ceramiche, crescita di cristalli, collaudo di leghe | Disilicuro di molibdeno (MoSi2) |

Hai bisogno di una fornace ad alta temperatura personalizzata per le esigenze uniche del tuo laboratorio? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come Muffole, Fornaci a Tubo, Rotative, Sotto Vuoto e con Atmosfera Controllata, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali, sia per processi standard che per materiali avanzati. Contattateci oggi stesso per migliorare l'efficienza e l'affidabilità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque