In pratica, le temperature dei forni a muffola sono abbinate direttamente alla trasformazione del materiale desiderata. I modelli standard che operano fino a 1100°C gestiscono processi come la calcinazione e i trattamenti termici di base, mentre i forni ad alta temperatura raggiungono i 1500°C - 1800°C per applicazioni esigenti come la metallurgia, la cottura di ceramiche avanzate e la sinterizzazione.

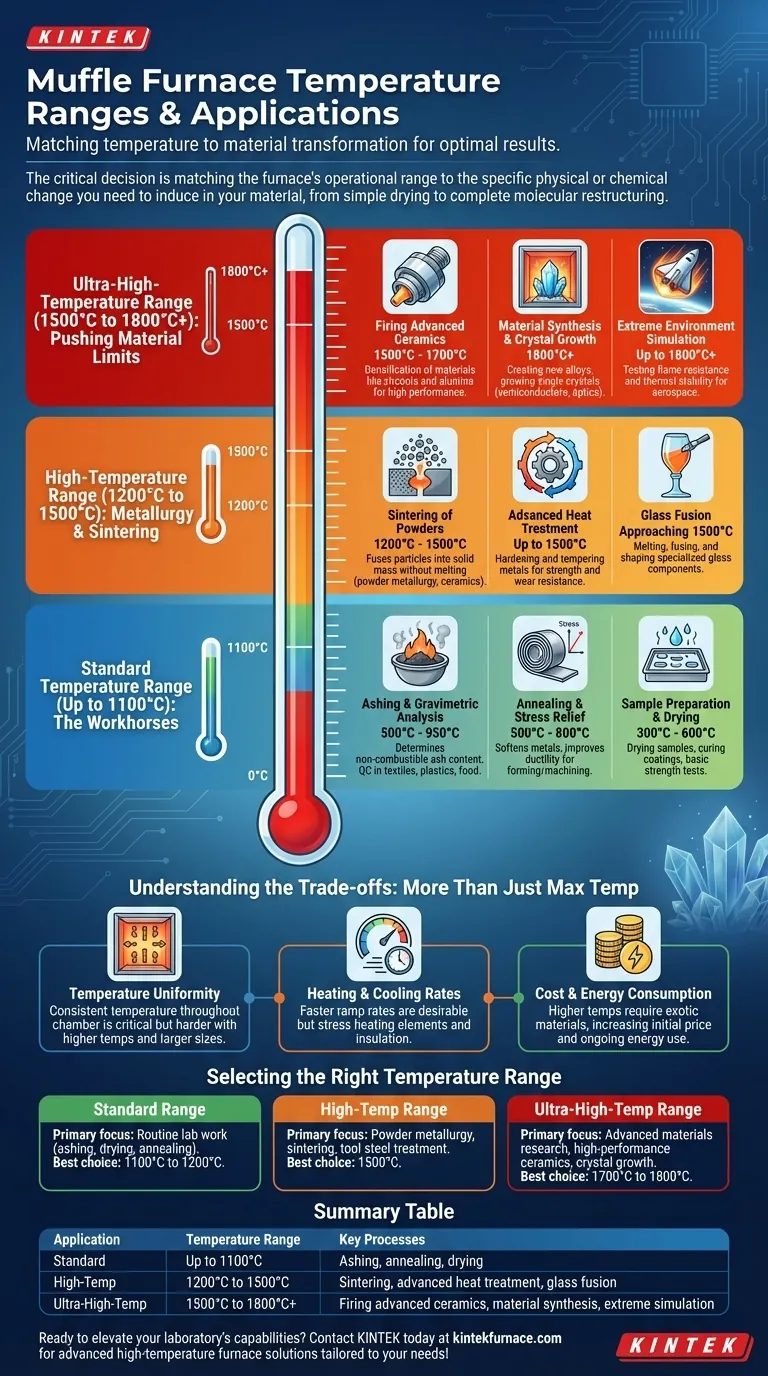

La scelta di un forno a muffola va oltre la sua massima classificazione di temperatura. La decisione critica è abbinare l'intervallo operativo del forno al cambiamento fisico o chimico specifico che si desidera indurre nel materiale, dalla semplice asciugatura alla completa ristrutturazione molecolare.

Intervallo di Temperatura Standard (Fino a 1100°C): I Cavalli di Battaglia

I forni in questa categoria sono i più comuni negli ambienti di laboratorio generali e industriali leggeri. Sono progettati per affidabilità e precisione nelle attività di lavorazione termica di routine.

Calcinazione e Analisi Gravimetrica

Le temperature tipicamente comprese tra 500°C e 950°C sono utilizzate per la calcinazione. Questo processo comporta la combustione di tutto il materiale organico per determinarne il contenuto di cenere non combustibile.

Questo è un passaggio critico di controllo qualità in settori come il tessile, la plastica e la scienza alimentare per analizzare la composizione dei materiali.

Ricottura e Rilascio delle Tensioni

Per i metalli, la ricottura viene eseguita a temperature più basse, spesso tra 500°C e 800°C. Questo trattamento termico ammorbidisce il materiale, rilascia le tensioni interne e migliora la duttilità.

Ciò rende il metallo più facile da lavorare nei successivi processi di formatura o lavorazione meccanica.

Preparazione e Asciugatura dei Campioni

L'estremità inferiore di questo intervallo, da 300°C a 600°C, è ideale per asciugare campioni, polimerizzare rivestimenti o condurre test di resistenza di base dei materiali in settori che vanno dalla vernice alla plastica.

Intervallo ad Alta Temperatura (1200°C a 1500°C): Metallurgia e Sinterizzazione

Questo intervallo passa dalla preparazione di base al regno della trasformazione dei materiali, dove le proprietà fondamentali dei materiali vengono alterate intenzionalmente.

Sinterizzazione delle Polveri

La sinterizzazione utilizza il calore per fondere insieme le particelle senza scioglierle, formando una massa solida e coerente. Questo è un processo fondamentale nella metallurgia delle polveri e nella produzione di ceramiche.

Sono necessarie temperature comprese tra 1200°C e 1500°C per sinterizzare molte polveri metalliche comuni e ceramiche tecniche.

Trattamento Termico Avanzato

Questo intervallo consente trattamenti termici più aggressivi per i metalli, come tempra e rinvenimento, che aumentano significativamente la resistenza e la durabilità all'usura. Questi processi sono fondamentali nella produzione di utensili e stampi.

Fusione del Vetro

Nell'industria del vetro, temperature prossime a 1500°C vengono utilizzate per fondere, unire e modellare componenti in vetro speciali.

Intervallo Ultra-Alta Temperatura (1500°C a 1800°C+): Spingere i Limiti dei Materiali

Riservati alla ricerca avanzata e alla produzione specializzata, questi forni operano al confine della scienza dei materiali.

Cottura di Ceramiche Avanzate

Materiali come zirconia e allumina richiedono temperature di 1500°C - 1700°C per ottenere la completa densificazione e sviluppare le loro uniche proprietà ad alte prestazioni.

Sintesi dei Materiali e Crescita dei Cristalli

La creazione di leghe interamente nuove o la crescita di cristalli singoli per semiconduttori e ottica richiede il calore estremo e controllato fornito dai forni in grado di raggiungere 1800°C o più.

Simulazione di Ambienti Estremi

In campo aerospaziale, questi forni sono utilizzati per testare la resistenza alla fiamma e la stabilità termica dei componenti, simulando le brutali condizioni di rientro atmosferico o di scarico del motore.

Comprendere i Compromessi: Più che la Sola Temperatura Massima

La selezione del forno giusto comporta l'equilibrio delle caratteristiche prestazionali, poiché una temperatura massima più elevata introduce significative complessità ingegneristiche.

Uniformità della Temperatura

Ottenere una temperatura costante in tutta la camera di riscaldamento è fondamentale per risultati affidabili. Camere più grandi e temperature più elevate rendono più difficile e costoso il raggiungimento della uniformità della temperatura.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui un forno può raggiungere e raffreddarsi dal suo punto impostato (velocità di rampa) è un fattore chiave. Velocità più rapide sono desiderabili, ma sottopongono a enorme stress gli elementi riscaldanti e l'isolamento, aumentando i costi e la manutenzione.

Costi e Consumo Energetico

Le capacità di temperatura più elevate richiedono materiali più esotici per gli elementi riscaldanti (ad esempio, disilicuro di molibdeno) e un isolamento multistrato più spesso. Ciò porta a un aumento drastico sia del prezzo di acquisto iniziale che del consumo energetico continuo.

Selezionare l'Intervallo di Temperatura Corretto per la Tua Applicazione

Utilizza la tua applicazione principale come fattore decisivo per assicurarti di investire nella capacità giusta senza spendere troppo per un overhead di temperatura non necessario.

- Se il tuo obiettivo principale è il lavoro di laboratorio di routine come calcinazione, asciugatura o ricottura di metalli di base: Un forno standard con una temperatura massima di 1100°C - 1200°C è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la metallurgia delle polveri, la sinterizzazione di ceramiche comuni o il trattamento di acciai per utensili avanzati: È necessario un modello ad alta temperatura in grado di raggiungere i 1500°C per ottenere le trasformazioni dei materiali richieste.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati, lo sviluppo di ceramiche ad alte prestazioni o la crescita di cristalli: È richiesto un forno ultra-alta temperatura nominale per 1700°C - 1800°C per lavorare con questi materiali esigenti.

In definitiva, il forno a muffola giusto è quello il cui intervallo di temperatura consente in modo affidabile la scienza dei materiali specifica che si intende eseguire.

Tabella Riassuntiva:

| Applicazione | Intervallo di Temperatura | Processi Chiave |

|---|---|---|

| Standard | Fino a 1100°C | Calcinazione, ricottura, asciugatura |

| Alta Temperatura | 1200°C - 1500°C | Sinterizzazione, trattamento termico avanzato, fusione del vetro |

| Ultra-Alta Temperatura | 1500°C - 1800°C+ | Cottura di ceramiche avanzate, sintesi di materiali, simulazione estrema |

Pronto ad elevare le capacità del tuo laboratorio con un forno a muffola su misura per le tue esigenze esatte? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, offrendo maggiore efficienza, precisione e affidabilità. Non accontentarti di una soluzione unica per tutti: contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici