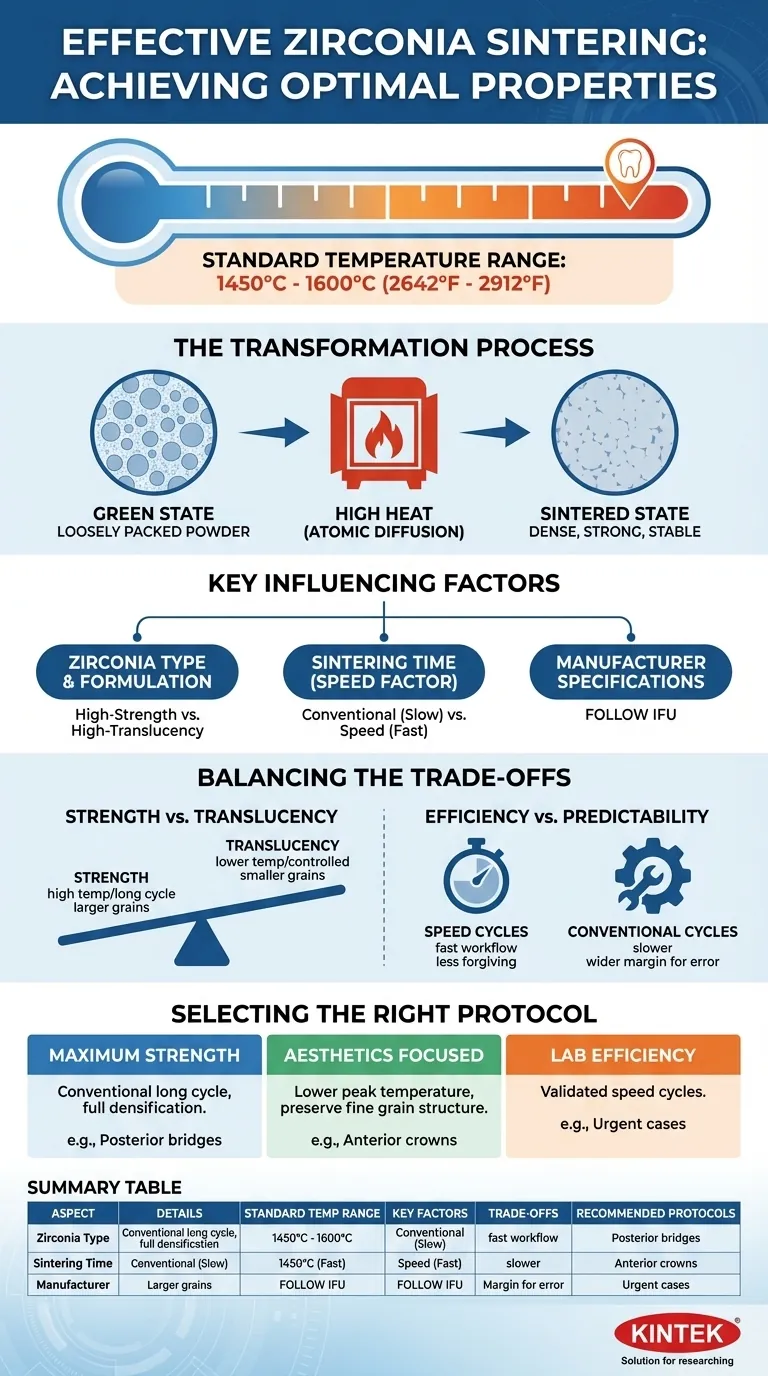

Per ottenere la piena densificazione e proprietà ottimali, i forni dentali devono operare all'interno di un intervallo di alta temperatura specifico per la sinterizzazione della zirconia. La temperatura standard per la sinterizzazione della zirconia dentale convenzionale rientra tipicamente tra 1450°C e 1600°C (2642°F e 2912°F). Questo processo termico critico è ciò che trasforma il materiale poroso, simile a gesso, allo stato "verde" in una restaurazione finale densa, resistente e stabile.

Sebbene la temperatura di picco sia un punto di riferimento critico, una sinterizzazione efficace è una funzione di un ciclo termico preciso: l'interazione tra temperatura, tempo e velocità di riscaldamento/raffreddamento. Non è sufficiente raggiungere una temperatura target; l'intero processo deve essere controllato per bilanciare la resistenza finale con la traslucenza estetica desiderata.

Il Ruolo della Temperatura nella Trasformazione della Zirconia

La sinterizzazione è un processo di diffusione atomica, in cui il calore elevato fornisce l'energia necessaria per cambiare fondamentalmente la struttura del materiale. Comprendere questa trasformazione è fondamentale per controllare il risultato finale.

Da Poroso a Denso

Nel suo stato pre-sinterizzato, la zirconia è una polvere compressa con spazio vuoto significativo, o porosità, tra le sue particelle.

Quando la temperatura del forno aumenta, queste singole particelle iniziano a fondersi nei loro punti di contatto. Raggiungere la temperatura target di 1450°C - 1600°C fornisce energia sufficiente per eliminare questi pori, causando la contrazione del materiale e raggiungendo quasi il 100% della sua densità teorica.

Ottenere la Resistenza del Materiale

La resistenza alla flessione finale della restaurazione in zirconia è direttamente collegata alla sua densità. Una sinterizzazione incompleta dovuta a una temperatura insufficiente lascia porosità residua all'interno del materiale.

Questi pori agiscono come concentratori di stress microscopici e siti di innesco delle cricche, compromettendo gravemente l'integrità strutturale e la durabilità a lungo termine della restaurazione.

L'Impatto della Dimensione del Grano

A livello microscopico, la zirconia è composta da grani cristallini. La temperatura e la durata del ciclo di sinterizzazione influenzano direttamente la dimensione finale di questi grani.

In generale, temperature più elevate o tempi di mantenimento più lunghi alla temperatura di picco portano a una maggiore crescita del grano. Questo ha implicazioni significative per le proprietà ottiche e meccaniche del materiale.

Fattori che Influenzano il Ciclo di Sinterizzazione Ideale

La temperatura ideale non è un singolo numero ma una variabile all'interno di un intervallo, dipendente dallo specifico materiale e dal risultato desiderato.

Tipo e Formulazione della Zirconia

La zirconia dentale moderna è disponibile in varie formulazioni. Le zirconie opache ad alta resistenza, utilizzate per i ponti posteriori, possono essere sinterizzate a temperature più elevate per massimizzare la resistenza.

Al contrario, le zirconie estetiche ad alta traslucenza, utilizzate per le corone anteriori, spesso richiedono temperature leggermente inferiori e controllate con maggiore attenzione. Un surriscaldamento di questi materiali può aumentare la dimensione del grano, che disperde la luce e riduce l'effetto camaleontico desiderato.

Tempo di Sinterizzazione (Il Fattore Velocità)

Il tempo in cui il materiale viene mantenuto alla sua temperatura di picco è importante tanto quanto la temperatura stessa. I cicli di sinterizzazione possono variare da poche ore a un processo notturno.

I cicli di sinterizzazione "veloci" o "speed" utilizzano temperature in rapido aumento e tempi di mantenimento più brevi. I cicli convenzionali utilizzano velocità di riscaldamento più lente e tempi di mantenimento più lunghi, il che è spesso considerato il gold standard per ottenere la massima resistenza e stabilità.

Specifiche del Produttore

Ogni disco o blocco di zirconia è una formulazione chimica unica. Il produttore ha investito molto per determinare il protocollo termico preciso per ottenere le proprietà pubblicizzate. Trattare sempre le Istruzioni per l'Uso (IFU) del produttore come la fonte primaria di verità.

Comprendere i Compromessi

La scelta di un protocollo di sinterizzazione implica il bilanciamento di priorità in competizione. Non esiste un unico ciclo "migliore" per tutte le situazioni.

Resistenza vs. Traslucenza

Questo è il compromesso più critico nelle ceramiche dentali moderne. Massimizzare la resistenza attraverso la sinterizzazione ad alta temperatura e lunga durata porta spesso a una maggiore crescita del grano, che può aumentare l'opacità e diminuire la traslucenza. Raggiungere il massimo potenziale estetico potrebbe richiedere di sacrificare una piccola parte della resistenza massima.

Efficienza vs. Prevedibilità

I cicli di sinterizzazione rapida migliorano significativamente il flusso di lavoro e i tempi di consegna di un laboratorio dentistico. Tuttavia, possono essere meno tolleranti rispetto ai cicli convenzionali.

Il rapido riscaldamento e raffreddamento possono introdurre stress interni se non gestiti perfettamente da un forno ben calibrato, compromettendo potenzialmente l'adattamento marginale o la stabilità a lungo termine della restaurazione. I cicli convenzionali sono più lenti ma offrono un margine di errore più ampio e risultati più prevedibili.

Selezione del Protocollo di Sinterizzazione Corretto

La scelta del ciclo di sinterizzazione deve essere una decisione deliberata basata sui requisiti clinici del caso.

- Se la vostra attenzione principale è la massima resistenza (ad esempio, per un ponte posteriore pluricoronale): Aderire al ciclo di sinterizzazione convenzionale e lungo del produttore per garantire la piena densificazione e una robusta struttura del grano.

- Se la vostra attenzione principale è l'estetica (ad esempio, per una corona anteriore): Utilizzare un ciclo specificato per materiali ad alta traslucenza, che potrebbe comportare una temperatura di picco inferiore per preservare la struttura a grana fine e ottimizzare la trasmissione della luce.

- Se la vostra attenzione principale è l'efficienza del laboratorio: Un ciclo di sinterizzazione rapida è un'opzione valida, ma utilizzare solo protocolli esplicitamente convalidati sia dai produttori di zirconia che di forni per evitare di compromettere l'integrità della restaurazione.

In definitiva, la padronanza della sinterizzazione della zirconia significa andare oltre una singola temperatura e controllare l'intero processo termico per adattarlo perfettamente al materiale e all'esigenza clinica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura Standard | 1450°C a 1600°C (2642°F a 2912°F) |

| Fattori Chiave | Tipo di zirconia, tempo di sinterizzazione, specifiche del produttore |

| Compromessi | Resistenza vs. traslucenza, efficienza vs. prevedibilità |

| Protocolli Consigliati | Convenzionale per la resistenza, rapido per l'efficienza, orientato all'estetica per la traslucenza |

Sblocca la Precisione nel Tuo Laboratorio Dentale con le Soluzioni per Forni Avanzate di KINTEK

Hai difficoltà a raggiungere il perfetto equilibrio tra resistenza ed estetica nella sinterizzazione della zirconia? KINTEK è specializzata in tecnologia di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è supportata da eccezionali attività di R&S e produzione interna. Con solide capacità di personalizzazione approfondita, progettiamo soluzioni per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo cicli di sinterizzazione affidabili e risultati di restauro superiori.

Contattaci oggi stesso per discutere come KINTEK può migliorare l'efficienza del tuo laboratorio e fornire risultati costanti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità