In pratica, non esiste un unico intervallo di temperatura per un forno di sinterizzazione. La temperatura richiesta è dettata interamente dal materiale in lavorazione. Per le ceramiche ad alte prestazioni come la zirconia, questa è tipicamente compresa tra 1.400°C e 1.600°C, mentre i forni da laboratorio per uso generale che lavorano polveri metalliche operano spesso tra 900°C e 1.200°C.

Il principio fondamentale da capire è che la temperatura di sinterizzazione non è una caratteristica del forno, ma una proprietà del materiale. È sempre una frazione specifica del punto di fusione assoluto del materiale, rendendo il materiale stesso l'unico fattore determinante della temperatura operativa richiesta.

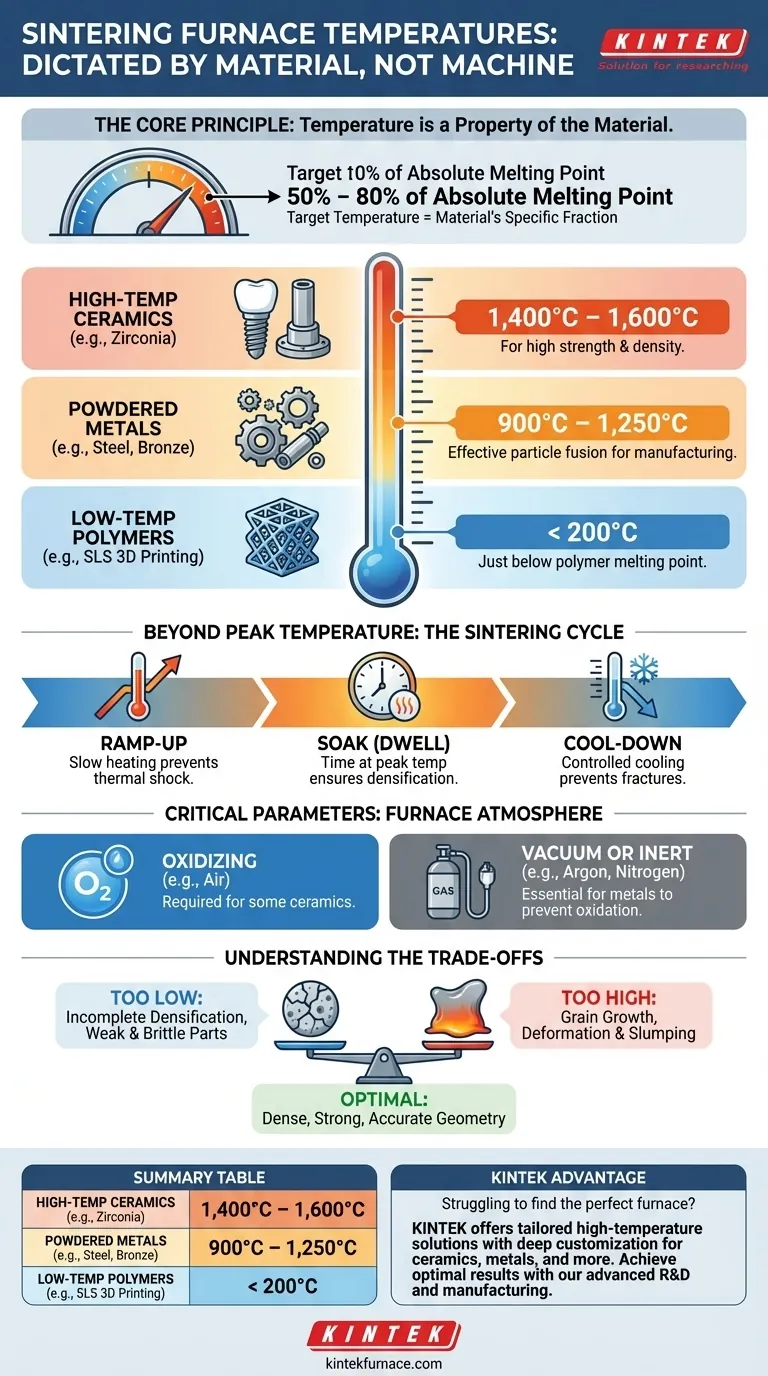

Il Principio Fondamentale: La Temperatura è Dettata dal Materiale

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore senza fonderlo fino al punto di liquefazione. La temperatura target è un parametro critico derivato direttamente dalle proprietà fondamentali del materiale.

Sinterizzazione e Punto di Fusione

La temperatura di sinterizzazione ideale è tipicamente compresa tra il 50% e l'80% del punto di fusione assoluto del materiale. Ciò fornisce energia termica sufficiente affinché gli atomi diffondano attraverso i bordi delle particelle, fondendole insieme e riducendo la porosità.

Scendere al di sotto di questo intervallo si traduce in una saldatura incompleta e in un pezzo finale debole. Superarlo rischia una crescita incontrollata dei grani o addirittura la fusione, che provoca deformazione e cedimento del pezzo.

Esempi per Tipo di Materiale

La vasta differenza nei punti di fusione è il motivo per cui gli intervalli di temperatura dei forni variano così ampiamente.

- Ceramiche ad Alta Temperatura (es. Zirconia): Utilizzata negli impianti dentali e nelle applicazioni industriali, la zirconia richiede un ciclo ad alta temperatura, che spesso raggiunge il picco tra 1.400°C e 1.600°C, per ottenere la sua rinomata resistenza e densità.

- Metalli in Polvere (es. Acciaio, Bronzo): Comuni nella produzione, questi materiali vengono sinterizzati a temperature più basse. Un intervallo tipico è da 900°C a 1.250°C, abbastanza caldo da fondere efficacemente le particelle metalliche.

- Polimeri a Bassa Temperatura (es. Stampa 3D SLS): Sebbene sia anch'essa una forma di sinterizzazione, i processi come la Sinterizzazione Laser Selettiva per la plastica operano a temperature significativamente più basse, spesso al di sotto dei 200°C, appena al di sotto del punto di fusione specifico del polimero.

Oltre la Temperatura: Altri Parametri Critici di Sinterizzazione

Ottenere un risultato di successo dipende da più del semplice picco di temperatura. L'intero ciclo di riscaldamento e raffreddamento è un processo attentamente controllato.

Profilo di Tempo e Temperatura

Il processo non consiste semplicemente nel raggiungere una temperatura. Comporta un "profilo di temperatura" con tre fasi chiave:

- Riscaldamento (Ramp-up): La velocità con cui il forno si riscalda. Un riscaldamento lento è cruciale per prevenire shock termici e crepe.

- Mantenimento (Soak o Dwell): Il periodo trascorso alla temperatura massima di sinterizzazione. Questa durata assicura che l'intero pezzo raggiunga l'equilibrio termico e la piena densificazione.

- Raffreddamento (Cool-down): La velocità di raffreddamento controllata, che è altrettanto importante per prevenire stress e fratture nel pezzo finale.

Atmosfera del Forno

Il gas all'interno del forno è una variabile critica. Un'atmosfera ossidante (come l'aria) è richiesta per alcune ceramiche, ma per la maggior parte dei metalli causerebbe una scagliatura distruttiva.

Per i metalli, è necessaria una camera a vuoto o un'atmosfera inerte (utilizzando gas come argon o azoto) per prevenire l'ossidazione, garantendo la purezza e l'integrità del componente sinterizzato finale.

Comprendere i Compromessi

Scegliere una temperatura di sinterizzazione è un atto di bilanciamento con chiare conseguenze in caso di errore. Seguire la scheda tecnica del produttore del materiale è tassativo.

Troppo Bassa: Densificazione Incompleta

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, la diffusione atomica sarà insufficiente. Ciò lascia una porosità eccessiva, risultando in un pezzo meccanicamente debole e fragile.

Troppo Alta: Crescita del Grano e Deformazione

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, i grani microscopici del materiale possono crescere eccessivamente. Questo effetto di ingrossamento può paradossalmente ridurre la resistenza e la tenacità finali del materiale.

Avvicinarsi troppo al punto di fusione farà sì che il pezzo si abbassi o si deformi sotto il proprio peso, distruggendone la geometria.

Fare la Scelta Giusta per il Tuo Obiettivo

Inizia sempre con la scheda tecnica ufficiale per il tuo materiale specifico. Da lì, il tuo obiettivo determinerà il tuo focus.

- Se il tuo obiettivo principale sono le ceramiche ad alte prestazioni come la zirconia: Devi utilizzare un forno ad alta temperatura in grado di raggiungere 1400°C - 1600°C e mantenerla con elevata stabilità.

- Se il tuo obiettivo principale sono i metalli in polvere o la ricerca generale: Un forno con un intervallo operativo comune da 900°C a 1200°C coprirà la maggior parte delle applicazioni.

- Se il tuo obiettivo principale è prevenire i difetti: Devi seguire scrupolosamente il profilo raccomandato dal fornitore del materiale, prestando la massima attenzione alle velocità di riscaldamento e raffreddamento.

In definitiva, una sinterizzazione di successo è un atto di bilanciamento preciso in cui la temperatura è la leva più critica, ma non l'unica, che si controlla.

Tabella Riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura Tipico di Sinterizzazione | Caratteristiche Chiave |

|---|---|---|

| Ceramiche ad Alta Temperatura (es. Zirconia) | 1.400°C - 1.600°C | Parti ad alta resistenza e densità per impianti e usi industriali |

| Metalli in Polvere (es. Acciaio, Bronzo) | 900°C - 1.250°C | Fusione efficace delle particelle per applicazioni di produzione |

| Polimeri a Bassa Temperatura (es. Stampa 3D SLS) | Sotto i 200°C | Utilizzato nei processi di produzione additiva |

Stai faticando a trovare il forno di sinterizzazione perfetto per il tuo materiale? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con solide capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia lavorando con ceramiche ad alte prestazioni, metalli in polvere o altri materiali, possiamo aiutarti a ottenere risultati di sinterizzazione ottimali. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali