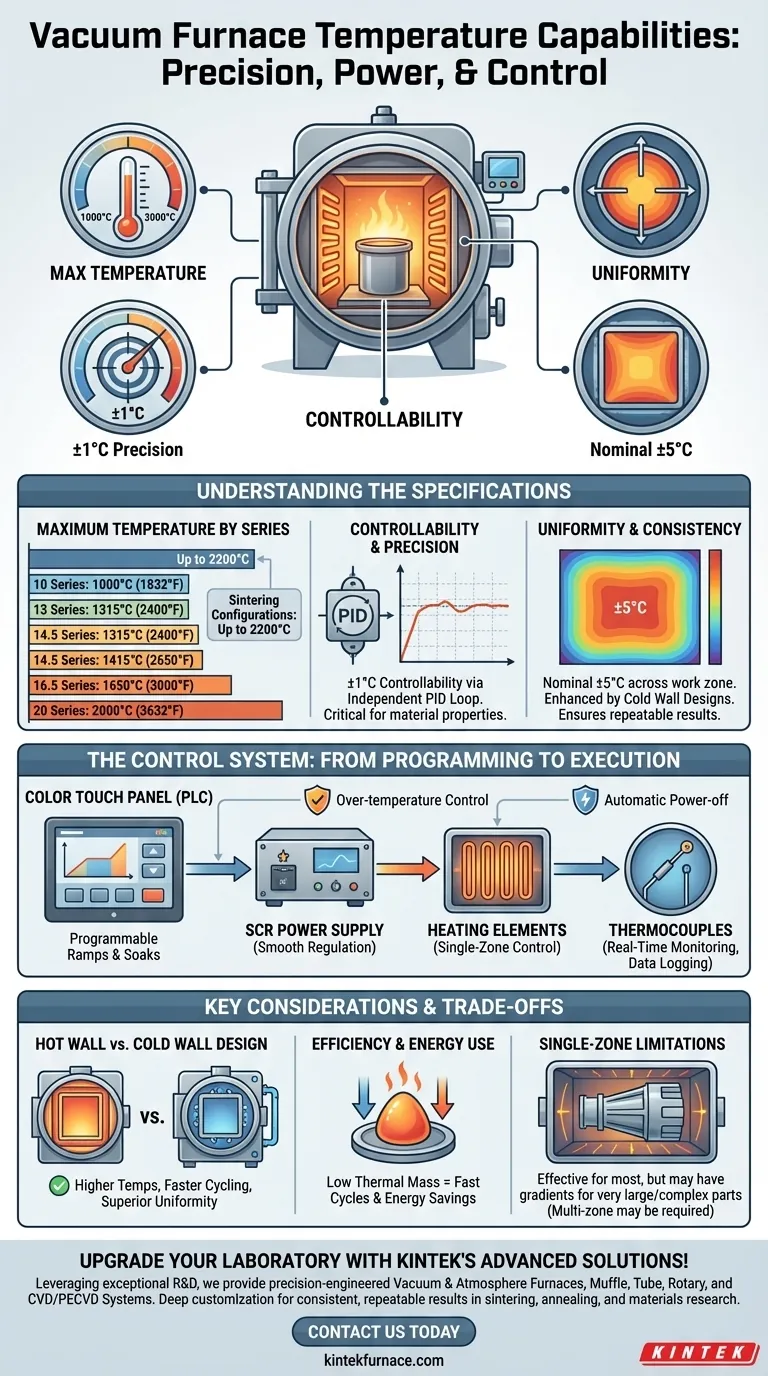

In sintesi, il sistema di forni a vuoto offre un ampio spettro di capacità di temperatura, con modelli specifici che raggiungono temperature massime che vanno da 1000°C (1832°F) a oltre 2000°C (3632°F). Oltre al calore massimo, il sistema è progettato per una precisione eccezionale, offrendo una controllabilità della temperatura di ±1°C e un'uniformità nominale di ±5°C.

La vera capacità di un forno non è definita solo dalla sua temperatura massima, ma dalla sua capacità di controllare e mantenere quella temperatura in modo preciso e uniforme. Questo sistema combina alte temperature con un controllo di processo avanzato per garantire risultati consistenti e ripetibili per applicazioni materiali esigenti.

Comprendere le Specifiche di Temperatura

Per valutare se questo forno soddisfa le tue esigenze, devi considerare tre metriche chiave: temperatura massima, controllabilità e uniformità. Ciascuna svolge un ruolo distinto nel successo del tuo processo termico.

Temperatura Massima per Serie

Il sistema è offerto in diverse serie, ognuna con un limite termico specifico. Ciò ti consente di selezionare un modello adattato ai tuoi requisiti di processo senza sovra-investire in capacità non necessarie.

- Serie 10: 1000°C (1832°F)

- Serie 13: 1315°C (2400°F)

- Serie 14.5: 1415°C (2650°F)

- Serie 16.5: 1650°C (3000°F)

- Serie 20: 2000°C (3632°F)

Alcune configurazioni di forni a vuoto per sinterizzazione possono raggiungere temperature ancora più elevate, fino a 2200°C.

Controllabilità: La Potenza della Precisione

Il sistema offre una controllabilità di ±1°C. Questa specifica si riferisce alla capacità del forno di raggiungere e mantenere un setpoint di temperatura specifico misurato dalla termocoppia di controllo.

Questo livello di precisione è fondamentale per processi in cui leggere deviazioni di temperatura possono alterare drasticamente le proprietà dei materiali. È gestito da un controllo PID a loop indipendente, che regola costantemente la potenza per mantenere la temperatura target.

Uniformità: Garantire Risultati Consistenti

L'uniformità della temperatura è nominalmente valutata a ±5°C. Ciò significa che a un dato setpoint, la temperatura non varierà di più di 5°C nell'intera zona di lavoro utilizzabile.

Un'eccellente uniformità è vitale per garantire che un componente grande o un lotto di parti più piccole ricevano esattamente lo stesso trattamento termico, prevenendo incoerenze e assicurando risultati prevedibili. Questo è spesso migliorato dai design di forni a parete fredda, che promuovono un riscaldamento più rapido e uniforme.

Il Sistema di Controllo: dalla Programmazione all'Esecuzione

Un hardware di temperatura ad alte prestazioni è efficace solo se abbinato a un sofisticato sistema di controllo. Questo forno utilizza un sistema integrato basato su PLC per tradurre i requisiti del processo in operazioni del forno affidabili e automatizzate.

Ramp e Soffitti Programmabili

Il sistema dispone di un pannello touch a colori con un PLC che consente di programmare cicli termici complessi. È possibile definire velocità di riscaldamento specifiche (ramp) e tempi di mantenimento a temperature target (soffitti).

Questo è essenziale per processi metallurgici come ricottura, tempra e sinterizzazione, che dipendono da un profilo termico preciso e dipendente dal tempo.

Monitoraggio in Tempo Reale e Sicurezza

Il sistema utilizza termocoppie per fornire la misurazione della temperatura in tempo reale. Tutti i dati di processo, inclusi i livelli di temperatura e vuoto, possono essere registrati per la garanzia della qualità e la validazione del processo.

La sicurezza è gestita tramite funzionalità come il controllo della sovratemperatura, che protegge il forno e il carico di lavoro, e una funzione di spegnimento automatico quando la porta del forno viene aperta.

Regolazione della Potenza e Controllo del Calore

Il riscaldamento è gestito da un alimentatore SCR, che fornisce una regolazione fluida e precisa della potenza agli elementi riscaldanti.

La configurazione standard utilizza il controllo del calore a zona singola, dove l'intera camera di riscaldamento è gestita come un'unica unità. Questo è efficace per un'ampia gamma di applicazioni e contribuisce alla semplicità operativa e all'affidabilità del sistema.

Comprendere i Compromessi

Nessun sistema è perfetto per ogni scenario. Comprendere le scelte di design inerenti e le loro implicazioni è fondamentale per prendere una decisione informata.

Design a Parete Calda vs. a Parete Fredda

I riferimenti indicano che i forni a parete fredda offrono temperature operative più elevate, cicli più rapidi e una maggiore uniformità della temperatura rispetto ai vecchi design a parete calda. Sebbene il sistema benefici di questo approccio moderno, è importante confermare il design del modello specifico che si sta considerando.

Efficienza e Consumo Energetico

Il forno è progettato con una bassa massa termica (piccolo accumulo di calore), che consente tempi rapidi di aumento e diminuzione della temperatura. Questo non solo accelera i cicli di processo, ma fornisce anche significativi risparmi energetici rispetto ai tradizionali forni a refrattario pesante.

La Limitazione del Controllo a Zona Singola

Sebbene il controllo del calore a zona singola sia affidabile e sufficiente per la maggior parte dei carichi di lavoro, può essere una limitazione per parti molto grandi o geometricamente complesse. In questi casi, possono talvolta formarsi gradienti di temperatura attraverso la parte, potenzialmente al di fuori della specifica di uniformità nominale di ±5°C. Per queste applicazioni di nicchia, potrebbe essere richiesto un forno multizona.

Fare la Scelta Giusta per la Tua Applicazione

La configurazione ideale del tuo forno dipende interamente dai tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o la ricerca sui materiali: Dai priorità alla serie 20 o ad altri modelli ad alta temperatura (fino a 2200°C) e conferma che l'uniformità di ±5°C soddisfi la sensibilità del tuo materiale.

- Se il tuo obiettivo principale è il trattamento termico standard (ricottura, tempra): Le serie 10, 13 o 14.5 forniranno probabilmente una temperatura sufficiente con il controllo di processo necessario per risultati eccellenti e ripetibili.

- Se il tuo obiettivo principale è la validazione del processo e il controllo qualità: Sfrutta la registrazione dei dati del sistema, la programmabilità del PLC e la stretta controllabilità di ±1°C per garantire che ogni ciclo sia eseguito e documentato perfettamente.

Abbinando le capacità specifiche del sistema alle esigenze della tua applicazione, puoi assicurarti di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Specifiche | Dettagli |

|---|---|

| Intervallo di Temperatura Massima | Da 1000°C a 2200°C (da 1832°F a 3992°F) |

| Controllabilità della Temperatura | ±1°C |

| Uniformità della Temperatura | ±5°C |

| Serie Chiave | Serie 10 (1000°C), Serie 13 (1315°C), Serie 14.5 (1415°C), Serie 16.5 (1650°C), Serie 20 (2000°C) |

| Caratteristiche di Controllo | Basato su PLC, rampe e soffitti programmabili, monitoraggio in tempo reale, alimentatore SCR |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti di precisione come Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo, Rotanti e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, fornendo risultati consistenti e ripetibili per applicazioni come la sinterizzazione, la ricottura e la ricerca sui materiali. Contattaci oggi per discutere come i nostri sistemi di forni su misura possono migliorare l'efficienza e l'affidabilità della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?