In sintesi, l'alimentatore RF è il motore del processo di deposizione chimica da fase vapore potenziata dal plasma (PECVD). Fornisce l'energia elettrica ad alta frequenza necessaria per trasformare i gas precursori inerti in un plasma reattivo, che è lo stato fondamentale necessario per depositare un film sottile su un substrato. Senza l'alimentatore RF, non viene generato plasma e non avviene alcuna deposizione.

Il vero ruolo dell'alimentatore RF va ben oltre il semplice accensione del sistema. È la principale leva di controllo per manipolare le caratteristiche del plasma, che dettano direttamente le proprietà finali del film sottile depositato, inclusi il suo tasso di deposizione, la densità, lo stress e l'uniformità.

Il Ruolo Fondamentale: Da Gas a Plasma

Per comprenderne l'importanza, dobbiamo prima visualizzare come l'alimentatore RF avvia il processo di deposizione. È una sequenza di trasferimento di energia in tre fasi.

Generazione del Campo Elettrico

Una camera PECVD contiene almeno due elettrodi. L'alimentatore RF crea un campo elettrico rapidamente oscillante tra questi elettrodi. Il substrato, su cui verrà fatto crescere il film, è posto su uno di questi elettrodi.

Accensione del Plasma

Mentre i gas precursori fluiscono nella camera, questo intenso campo elettrico energizza gli elettroni liberi all'interno del gas. Questi elettroni energizzati collidono con le molecole di gas neutre, trasferendo energia e staccando altri elettroni in un effetto a valanga.

Creazione di Specie Reattive

Questa cascata di collisioni scompone le molecole di gas stabili in una miscela di ioni (atomi caricati) e radicali liberi altamente reattivi (frammenti neutri). Questa miscela di gas energizzata è il plasma, e contiene i blocchi chimici che alla fine formeranno il film sottile sulla superficie del substrato.

La Distinzione Cruciale: Alta vs. Bassa Frequenza

La frequenza della potenza RF non è un dettaglio minore; cambia fondamentalmente la natura del plasma ed è un parametro critico per il controllo del processo. La maggior parte dei sistemi PECVD avanzati utilizza un approccio a doppia frequenza.

Alta Frequenza (HF): Per il Tasso di Deposizione

Gli alimentatori HF standard operano a 13,56 MHz. A questa alta frequenza, gli elettroni leggeri possono facilmente seguire il campo elettrico oscillante, portando a numerose collisioni e alla creazione efficiente di radicali liberi. Gli ioni più pesanti non riescono a tenere il passo.

Questa alta concentrazione di radicali liberi si traduce in un tasso di deposizione più elevato. Tuttavia, ha anche una forte influenza sullo stress intrinseco del film.

Bassa Frequenza (LF): Per la Densità e la Copertura del Film

Gli alimentatori LF operano a frequenze molto più basse (tipicamente < 500 kHz). A queste oscillazioni più lente, gli ioni positivi più pesanti hanno abbastanza tempo per accelerare e acquisire un'energia significativa prima che il campo si inverta.

Ciò si traduce in un bombardamento ionico ad alta energia della superficie del substrato. Questo bombardamento crea film più densi e compatti e può migliorare la copertura del gradino, cioè la capacità di rivestire le pareti laterali di trincee e caratteristiche superficiali complesse.

Comprendere i Compromessi

Il semplice aumento della potenza o la scelta di una frequenza non sono una soluzione. Le impostazioni dell'alimentatore RF implicano una serie di compromessi critici che ogni ingegnere di processo deve gestire.

Potenza vs. Tasso di Deposizione

L'aumento della potenza RF generalmente aumenta la concentrazione di specie reattive nel plasma, portando a un tasso di deposizione più rapido. Ciò migliora la produttività.

Tuttavia, dopo un certo punto, il gas precursore si dissocia completamente. Qualsiasi ulteriore aumento di potenza non produce alcun aumento del tasso di deposizione: questo è il punto di saturazione. Spingere la potenza oltre questo punto aggiunge solo energia, potenzialmente danneggiando il substrato o il film.

Potenza vs. Qualità del Film

Una maggiore potenza porta a una maggiore energia di bombardamento ionico. Un livello moderato di bombardamento è benefico, creando film più densi e robusti.

Un bombardamento eccessivo, tuttavia, può introdurre difetti, aumentare lo stress di compressione a livelli indesiderabili o persino sputare (rimuovere fisicamente) il film che si sta cercando di depositare.

Frequenza vs. Proprietà del Film

L'uso della sola potenza HF può comportare una deposizione rapida ma può produrre film meno densi o con elevato stress di trazione. L'uso della sola potenza LF può creare film molto densi ma può anche indurre danni e tipicamente si traduce in un tasso di deposizione più lento. Ecco perché molte ricette moderne combinano potenza HF e LF per bilanciare questi effetti.

Adattare la Strategia RF all'Obiettivo del Film

La scelta dei parametri RF dovrebbe essere guidata interamente dal risultato desiderato per il vostro film sottile. Non esiste un'unica "migliore" impostazione; esiste solo l'impostazione migliore per la vostra specifica applicazione.

- Se il vostro obiettivo principale è massimizzare il tasso di deposizione: Usate un'elevata potenza RF ad alta frequenza (HF), ma operate appena al di sotto del punto di saturazione per rimanere efficienti ed evitare danni.

- Se il vostro obiettivo principale è ottenere un film denso e di alta qualità: Incorporate la potenza a bassa frequenza (LF) per aumentare l'energia di bombardamento ionico, che compatta il film in crescita.

- Se il vostro obiettivo principale è gestire lo stress del film: Sintonizzate attentamente il rapporto tra potenza HF e LF, poiché l'HF influenza principalmente lo stress mentre l'LF può essere utilizzato per modificare la densità del film.

- Se il vostro obiettivo principale è rivestire topografie complesse (copertura del gradino): Enfatizzate la potenza LF per aumentare la direzionalità del bombardamento ionico, il che aiuta a dirigere le specie depositanti sulle pareti laterali delle caratteristiche.

In definitiva, padroneggiare l'alimentatore RF è la chiave per trasformare la PECVD da un semplice processo di rivestimento in un preciso strumento di ingegneria dei materiali.

Tabella Riepilogativa:

| Parametro | Effetto sul Processo PECVD |

|---|---|

| Potenza RF | Controlla il tasso di deposizione e la qualità del film; una maggiore potenza aumenta il tasso ma può causare danni oltre la saturazione |

| Alta Frequenza (HF) | Migliora il tasso di deposizione e influenza lo stress del film; opera a 13,56 MHz per un'efficiente generazione di radicali liberi |

| Bassa Frequenza (LF) | Migliora la densità del film e la copertura del gradino; opera al di sotto di 500 kHz per un bombardamento ionico ad alta energia |

| Doppia Frequenza | Bilancia HF e LF per ottimizzare le proprietà del film come stress, densità e uniformità |

Sbloccate il pieno potenziale dei vostri processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni sottovuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, aiutandovi a ottenere una deposizione di film sottili superiore con un controllo ottimizzato della potenza RF. Contattateci oggi per discutere come possiamo migliorare l'efficienza e i risultati del vostro laboratorio!

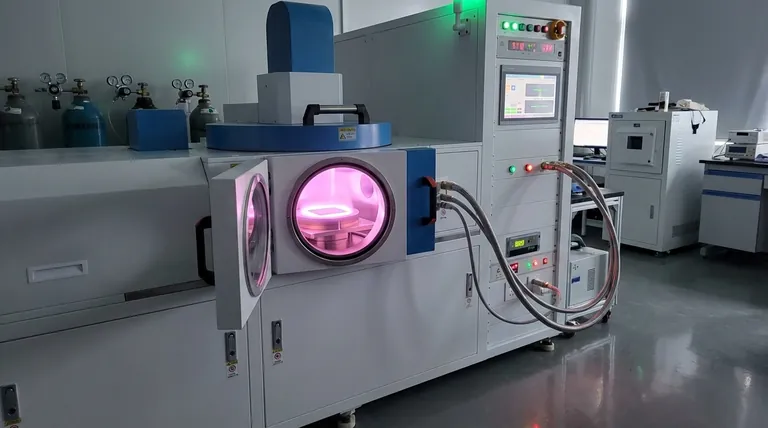

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura