Nell'industria degli utensili e delle matrici, la brasatura in forno è un processo critico utilizzato per unire componenti per stampi, matrici e utensili da taglio. Questo metodo non serve solo a fabbricare questi articoli, ma anche a migliorarne significativamente la durezza e la resistenza all'usura, prolungandone così la durata operativa e migliorando l'efficienza produttiva complessiva. È anche una strategia chiave per riparare e rigenerare utensili di alto valore e usurati.

La brasatura in forno è più di una semplice tecnica di giunzione; è un processo produttivo strategico che crea un legame metallurgico completo. Ciò si traduce in utensili e matrici che sono spesso più resistenti, più stabili dimensionalmente e hanno una vita utile più lunga rispetto a quelli realizzati con altri metodi.

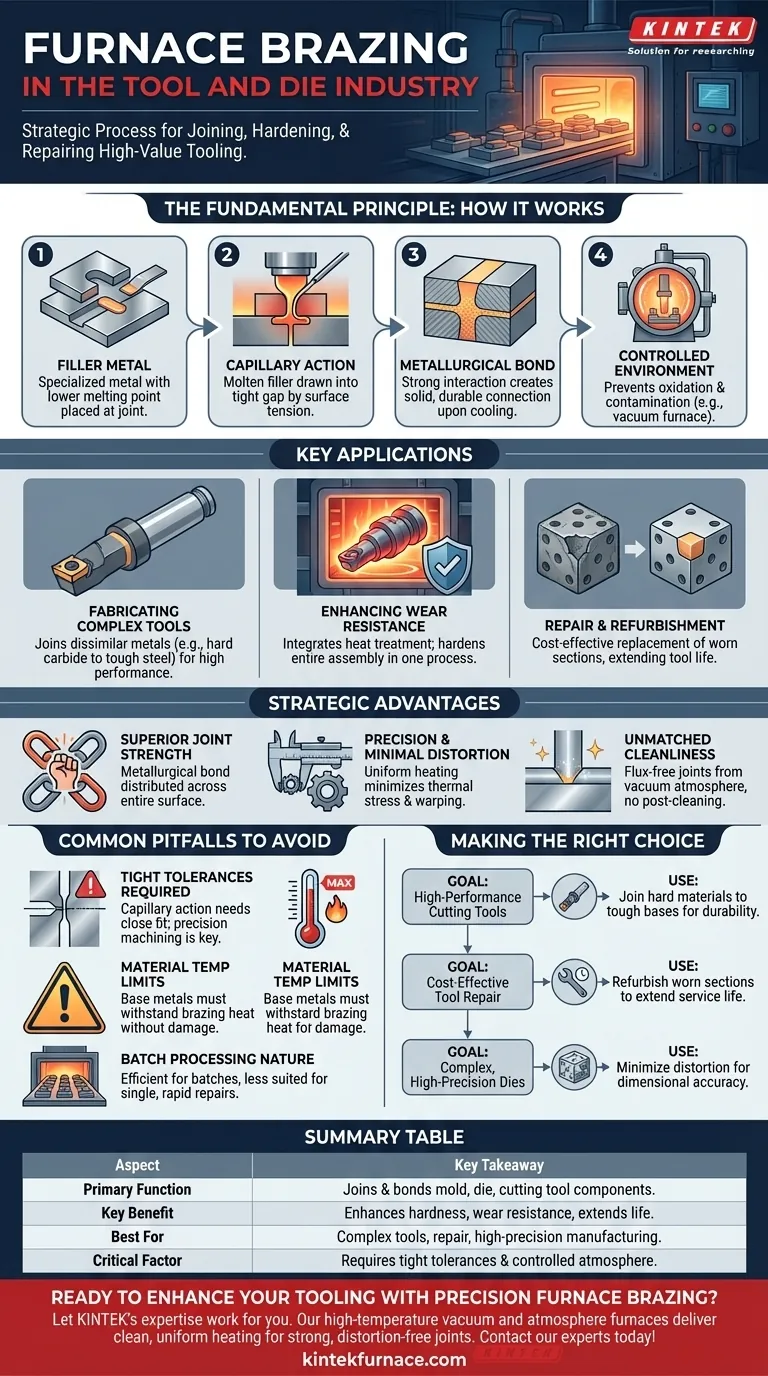

Il Principio Fondamentale: Come Funziona la Brasatura in Forno

La brasatura in forno è un processo preciso e altamente controllato. Si basa su alcuni principi fondamentali per creare un legame eccezionalmente forte e pulito tra i componenti metallici.

Il Ruolo del Metallo d'Apporto

Il processo utilizza uno speciale metallo d'apporto con un punto di fusione inferiore ai metalli base che vengono uniti. Questo apporto viene posizionato nel giunto prima che l'assemblaggio venga riscaldato.

La Potenza dell'Azione Capillare

All'interno del forno, l'intero assemblaggio viene riscaldato uniformemente. Quando la temperatura raggiunge il punto di fusione del metallo d'apporto, questo si liquefà e viene aspirato nello stretto spazio tra le due parti base attraverso un processo chiamato azione capillare.

Creazione di un Legame Metallurgico

Mentre il metallo d'apporto fuso interagisce con le superfici calde dei metalli base, forma un legame metallurgico. Al raffreddamento, l'apporto si solidifica, creando un unico componente solido in cui il giunto è spesso forte quanto i materiali che collega.

L'Ambiente Controllato

Questo intero processo avviene all'interno di un'atmosfera controllata, come un forno sottovuoto. Ciò impedisce l'ossidazione e la contaminazione, garantendo un legame puro, forte e affidabile, privo di impurità.

Applicazioni Chiave nella Produzione di Utensili e Matrici

Le caratteristiche uniche della brasatura in forno la rendono ideale per i requisiti esigenti dell'industria degli utensili e delle matrici, dove prestazioni e longevità sono fondamentali.

Fabbricazione di Utensili Complessi

La brasatura in forno eccelle nell'unire metalli dissimili. Ciò consente ai produttori di unire un materiale molto duro, come il carburo di tungsteno per un tagliente, a un gambo d'acciaio più resistente e duttile, creando un unico utensile ad alte prestazioni ottimizzato per il suo compito.

Miglioramento della Resistenza all'Usura

Le alte temperature coinvolte nella brasatura in forno possono essere integrate con cicli di trattamento termico. Ciò consente di unire e indurire un intero assemblaggio di utensili in un unico processo efficiente, bloccando durezza e resistenza all'usura superiori.

Riparazione e Rigenerazione

Invece di scartare una matrice costosa con una sezione usurata o danneggiata, la brasatura in forno può essere utilizzata per sostituire solo il componente difettoso. Questo è un metodo altamente conveniente per prolungare la vita di preziosi beni strumentali.

Comprendere i Vantaggi Strategici

La scelta della brasatura in forno rispetto ad altri metodi di giunzione come la saldatura offre diversi vantaggi distinti che sono cruciali per gli utensili di alta precisione.

Resistenza Superiore del Giunto

Il legame metallurgico creato durante la brasatura è distribuito su tutta la superficie del giunto, resulting in eccezionale resistenza e resistenza alle vibrazioni e agli urti.

Precisione e Minima Distorsione

Poiché l'intero assemblaggio viene riscaldato e raffreddato uniformemente in un forno, gli stress termici sono minimizzati. Ciò impedisce la deformazione e la distorsione che possono verificarsi con il riscaldamento localizzato della saldatura, il che è fondamentale per mantenere le tolleranze strette di stampi e matrici.

Pulizia Ineguagliabile

L'ambiente sottovuoto o a atmosfera controllata produce giunti eccezionalmente puliti e privi di flussante. Ciò elimina la necessità di un'ampia pulizia post-processo e garantisce l'integrità dell'utensile finale.

Errori Comuni da Evitare

Sebbene potente, il processo non è privo dei suoi requisiti e limiti specifici. Comprendere questi è la chiave per un'implementazione di successo.

Requisito di Tolleranze Strette

L'azione capillare dipende da un accoppiamento molto stretto tra le parti da unire. Ciò significa che i componenti devono essere lavorati con alta precisione per garantire che il metallo d'apporto fluisca correttamente e crei un legame solido.

Limiti di Temperatura dei Materiali

I metalli base stessi devono essere in grado di resistere alla temperatura di brasatura senza danneggiarsi. La selezione dei materiali per i componenti dell'utensile deve tenere conto del calore del ciclo di brasatura.

Natura del Processo a Lotti

La brasatura in forno è un processo a lotti, il che significa che più parti vengono solitamente lavorate in un unico ciclo di forno. Ciò lo rende altamente efficiente per la produzione, ma meno adatto per una singola riparazione rapida rispetto a un lavoro di saldatura veloce.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo processo in modo efficace, allinea la tua scelta con il tuo specifico obiettivo di produzione o manutenzione.

- Se il tuo obiettivo principale è creare utensili da taglio ad alte prestazioni: Utilizza la brasatura in forno per unire materiali duri come il carburo a metalli base più resistenti per una resistenza all'usura e una durata superiori.

- Se il tuo obiettivo principale è la riparazione di utensili conveniente: Sfrutta questo processo per rigenerare matrici e stampi costosi sostituendo solo le sezioni usurate, prolungandone drasticamente la vita utile.

- Se il tuo obiettivo principale è la produzione di matrici complesse e ad alta precisione: Scegli la brasatura in forno per minimizzare la distorsione termica e garantire l'accuratezza dimensionale e l'integrità di geometrie intricate.

Comprendendo la brasatura in forno come un processo integrato di fabbricazione e trattamento termico, puoi migliorare significativamente il valore e le prestazioni dei tuoi beni strumentali.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Funzione Primaria | Unisce e lega metallurgicamente i componenti per stampi, matrici e utensili da taglio. |

| Vantaggio Chiave | Migliora la durezza, la resistenza all'usura e prolunga la durata dell'utensile. |

| Ideale Per | Fabbricazione di utensili complessi, riparazioni convenienti e produzione ad alta precisione. |

| Fattore Critico | Richiede tolleranze strette tra le parti e un'atmosfera controllata (es. sottovuoto). |

Pronto a migliorare i tuoi utensili con la brasatura di precisione in forno?

I nostri forni sottovuoto e ad atmosfera ad alta temperatura sono progettati per fornire il riscaldamento pulito e uniforme essenziale per creare giunti brasati resistenti e privi di distorsioni. Sia che tu stia fabbricando nuovi utensili ad alte prestazioni o rigenerando preziose matrici, le nostre soluzioni sono progettate per affidabilità e ripetibilità.

Lascia che l'esperienza di KINTEK lavori per te. Forniamo sistemi di forni robusti e personalizzabili per soddisfare le esigenze rigorose dell'industria degli utensili e delle matrici.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi processi di brasatura e trattamento termico.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità