Nella scienza dei materiali, un forno a scatola funge da camera ad alta temperatura progettata per fondere metalli singoli in un liquido unificato. Questo processo è fondamentale per creare leghe, nuovi materiali ingegnerizzati con proprietà specifiche come maggiore resistenza, resistenza alla corrosione o un punto di fusione inferiore rispetto ai loro elementi costitutivi. Il suo ruolo principale è fornire un ambiente termico stabile e controllato.

La vera funzione di un forno a scatola nella fusione delle leghe non è solo fornire calore, ma garantire precisione e purezza. Il suo valore risiede nella capacità di controllare con precisione la temperatura e isolare il materiale, assicurando che la lega finale soddisfi specifiche esatte.

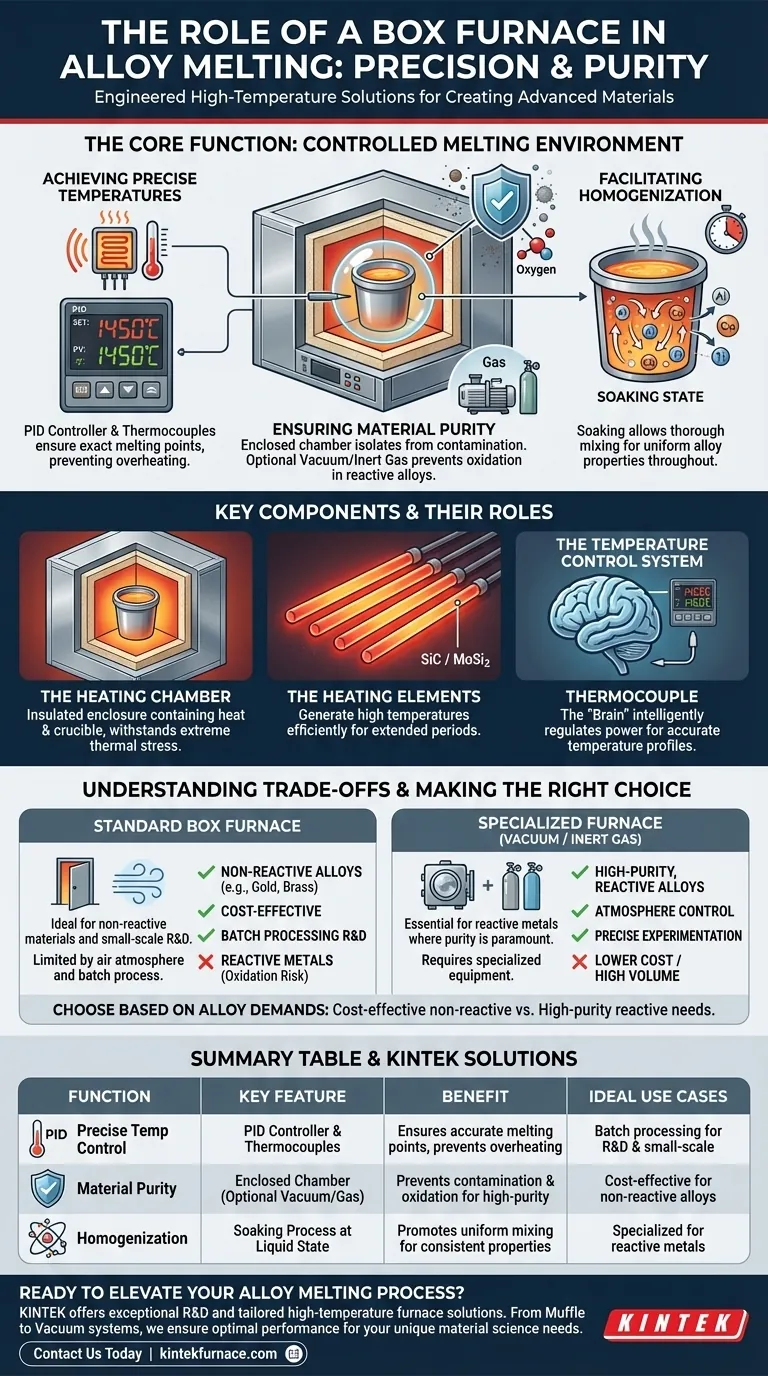

La Funzione Centrale: Un Ambiente di Fusione Controllato

Creare una lega di successo dipende interamente dal controllo delle condizioni in cui i suoi metalli di base vengono combinati. Un forno a scatola fornisce questo controllo attraverso diverse funzioni chiave.

Ottenere Temperature Precise

Il sistema di controllo della temperatura è il cuore del funzionamento del forno. Utilizza sensori, come i termocoppie, per misurare la temperatura interna in tempo reale.

Questi dati consentono a un controllore di regolare con precisione l'alimentazione agli elementi riscaldanti. Ciò garantisce che il forno possa raggiungere e mantenere i punti di fusione specifici richiesti per diverse combinazioni di metalli, prevenendo sotto-riscaldamento o surriscaldamento dannoso.

Garantire la Purezza del Materiale

Il corpo del forno crea una camera chiusa che isola il metallo fuso dall'ambiente esterno. Ciò è fondamentale per prevenire la contaminazione da polvere o altre particelle trasportate dall'aria.

Per le leghe realizzate con metalli reattivi (come alluminio o titanio), anche l'ossigeno nell'aria può essere un contaminante, formando ossidi indesiderati. In questi casi, viene utilizzato un forno a scatola specializzato che consente il vuoto o un'atmosfera di gas inerte per creare un ambiente puro e non reattivo.

Facilitare l'Omogeneizzazione

Fondere semplicemente i metalli insieme non è sufficiente. Il forno deve mantenere la miscela allo stato liquido per un periodo specifico, un processo noto come "soaking" (mantenimento in temperatura).

Ciò consente ai diversi atomi di diffondersi e mescolarsi completamente, creando un liquido omogeneo. Senza questo passaggio, la lega solidificata finale potrebbe presentare proprietà incoerenti in tutta la sua struttura.

Componenti Chiave e Loro Ruoli

Comprendere la costruzione del forno chiarisce come ottiene un ambiente di fusione controllato.

La Camera di Riscaldamento

Questo è l'involucro isolato che contiene il calore e il crogiolo che contiene il metallo. È tipicamente costruito con materiali refrattari ad alta temperatura in grado di resistere a stress termici estremi senza degradarsi.

Gli Elementi Riscaldanti

Questi sono i componenti che generano il calore. Sono realizzati con materiali come carburo di silicio o disilicuro di molibdeno, che possono operare a temperature molto elevate per periodi prolungati quando viene loro applicata elettricità.

Il Sistema di Controllo della Temperatura

Come accennato, questo sistema è il cervello del forno. È costituito da un termocoppia per misurare la temperatura e un controllore PID (Proporzionale-Integrale-Derivativo) che regola in modo intelligente gli elementi riscaldanti per seguire un profilo di temperatura programmato con elevata precisione.

Comprendere i Compromessi

Sebbene versatile, un forno a scatola standard non è la soluzione universale per tutta la fusione delle leghe. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

La Sfida dell'Atmosfera

Un forno a scatola di base opera con un'atmosfera d'aria normale. Ciò è perfettamente accettabile per metalli non reattivi come l'oro o certi ottoni, ma causerà significativa ossidazione e impurità nelle leghe più sensibili.

Limitazioni della Lavorazione a Lotti

I forni a scatola sono intrinsecamente processori a lotti. Sono ideali per la ricerca e sviluppo, la prototipazione o le piccole tirature di produzione in cui la precisione è fondamentale.

Non sono adatti per la produzione continua ad alto volume vista nelle grandi fonderie industriali, dove i forni a induzione o ad arco sono più comuni.

Quando Scegliere un Forno Specializzato

Se il tuo lavoro riguarda metalli che reagiscono facilmente con ossigeno o azoto, un forno a scatola standard è lo strumento sbagliato. Devi utilizzare un forno a vuoto o un forno a gas inerte per proteggere l'integrità del materiale durante il processo di fusione.

Fare la Scelta Giusta per la Tua Lega

La selezione della corretta configurazione del forno è fondamentale per ottenere le proprietà del materiale desiderate.

- Se il tuo obiettivo principale è la fusione economica di leghe non reattive: Un forno a scatola atmosferico standard con controllo preciso della temperatura è uno strumento eccellente e affidabile.

- Se il tuo obiettivo principale è la creazione di leghe reattive ad alta purezza: Devi investire in un forno con controllo dell'atmosfera, come un modello a vuoto o a gas inerte, per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la ricerca e la sperimentazione in piccoli lotti: Un versatile forno a scatola da laboratorio offre la piattaforma ideale per sviluppare e testare nuove composizioni di leghe con elevata precisione.

In definitiva, la selezione del forno giusto consiste nell'allineare i controlli ambientali dell'attrezzatura con le esigenze chimiche della tua lega.

Tabella Riassuntiva:

| Funzione | Caratteristica Chiave | Vantaggio |

|---|---|---|

| Controllo Preciso della Temperatura | Controllore PID e termocoppie | Garantisce punti di fusione accurati e previene il surriscaldamento |

| Purezza del Materiale | Camera chiusa con vuoto/gas opzionale | Previene la contaminazione e l'ossidazione per leghe ad alta purezza |

| Omogeneizzazione | Processo di mantenimento in stato liquido | Promuove una miscelazione uniforme per proprietà della lega coerenti |

| Casi d'Uso Ideali | Lavorazione a lotti per R&S e piccola scala | Economico per leghe non reattive; specializzato per metalli reattivi |

Pronto ad elevare il tuo processo di fusione delle leghe? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori di scienza dei materiali. La nostra linea di prodotti — che include forni a muffola, a tubo, rotanti, a vuoto e a gas inerte, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Sia che stiate sviluppando nuove leghe o garantendo risultati di elevata purezza, la nostra esperienza assicura prestazioni ed efficienza ottimali. Contattateci oggi stesso per discutere come possiamo supportare le vostre esigenze specifiche e guidare l'innovazione nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti