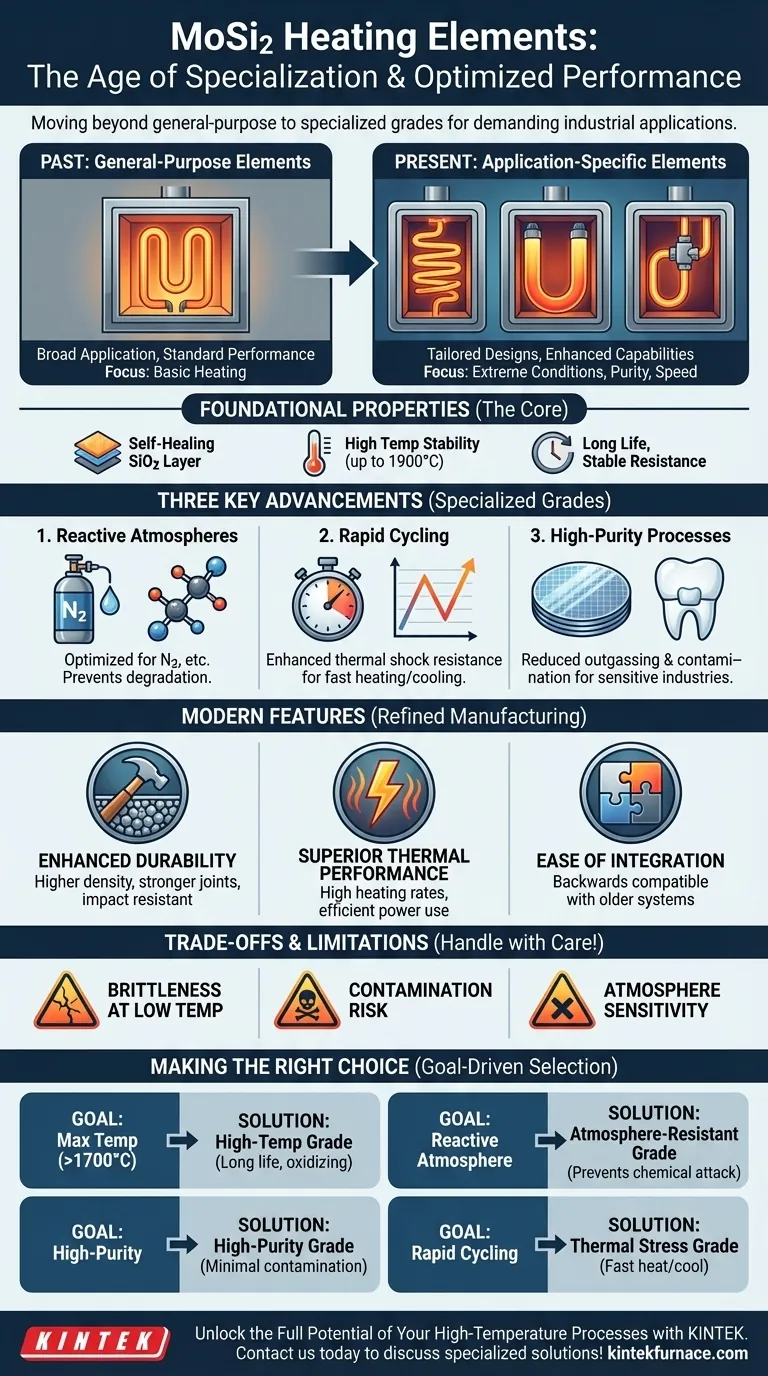

In sintesi, i recenti progressi negli elementi riscaldanti in MoSi2 si sono concentrati su design specializzati e gradi di materiale piuttosto che su un cambiamento fondamentale nel materiale di base. Questo progresso offre prestazioni ottimizzate per applicazioni industriali specifiche e impegnative, andando oltre gli elementi per uso generico del passato. Gli elementi MoSi2 moderni sono ora adattati per temperature estreme, atmosfere reattive e processi in cui la contaminazione è una preoccupazione critica.

Il punto chiave è che la piattaforma tecnologica MoSi2 è matura. Le ultime innovazioni non riguardano la reinvenzione del materiale, ma il perfezionamento della sua produzione e progettazione per risolvere problemi specifici ad alto valore che in precedenza erano difficili o impossibili da affrontare.

Il passaggio da elementi per uso generale a elementi specifici per l'applicazione

Il disilicuro di molibdeno (MoSi2) è stato a lungo un punto di riferimento per il riscaldamento elettrico ad alta temperatura. La proposta di valore fondamentale rimane la stessa, ma la tecnologia si è evoluta per soddisfare requisiti di processo sempre più esigenti.

Proprietà fondamentali del MoSi2

La base di qualsiasi elemento MoSi2 è la sua capacità unica di formare uno strato protettivo e autoriparatore di silice amorfa (SiO2) sulla sua superficie quando riscaldato in un'atmosfera ossidante.

Questo strato protettivo è ciò che conferisce al materiale i suoi vantaggi distintivi:

- Stabilità alle alte temperature: Capacità di funzionamento continuo a temperature del forno da 1600°C a 1700°C, con temperature superficiali dell'elemento fino a 1900°C.

- Lunga durata prevista: Se utilizzati correttamente, in particolare sopra i 1500°C, possono durare in modo significativamente più lungo rispetto ad alternative come il carburo di silicio (SiC).

- Resistenza stabile: La resistenza elettrica del MoSi2 non cambia in modo significativo con l'invecchiamento, garantendo un'erogazione di potenza costante e prevedibile.

Il progresso fondamentale: gradi e geometrie ottimizzati

I progressi recenti sono definiti dallo sviluppo di elementi ingegnerizzati per ambienti ostili specifici in cui gli elementi standard fallirebbero.

- Per atmosfere reattive: Nuovi design sono ottimizzati per funzionare ad alte temperature in atmosfere reattive, come l'azoto, che può degradare gli elementi standard.

- Per cicli rapidi: Sono ora disponibili elementi speciali per applicazioni che richiedono riscaldamento e raffreddamento rapidi, come forni di prova da laboratorio e sinterizzazione ad alta temperatura, senza subire guasti prematuri dovuti a shock termico.

- Per processi sensibili alla contaminazione: Sono stati sviluppati gradi di elevata purezza per settori come la produzione di semiconduttori o la sinterizzazione di zirconia dentale, dove qualsiasi degassamento o dispersione di elementi può rovinare il prodotto.

Caratteristiche chiave degli elementi MoSi2 moderni

Questi design specifici per l'applicazione sono resi possibili da perfezionamenti nel processo di produzione, che si traducono in elementi con proprietà fisiche e termiche superiori.

Durabilità e densità migliorate

Gli elementi moderni presentano una maggiore densità del materiale (porosità +/- 5%) e una struttura a grana raffinata. Ciò si traduce in una resistenza meccanica superiore (resistenza alla flessione di 350 MPa) e resistenza agli attacchi chimici.

Un progresso chiave nella produzione è l'uso di un processo di stampaggio speciale per le giunzioni tra i terminali e la sezione riscaldante, che crea un elemento più resistente e più resistente agli urti, meno soggetto a danni durante l'installazione o il funzionamento.

Prestazioni termiche superiori

L'elevata conduttività elettrica e le proprietà del materiale raffinate degli elementi MoSi2 moderni consentono velocità di riscaldamento molto elevate con un consumo energetico relativamente basso. Questa efficienza è fondamentale sia per la velocità di produzione che per i costi operativi.

Facilità di integrazione e sostituzione

Un vantaggio pratico significativo è che i nuovi elementi avanzati sono generalmente compatibili con quelli più vecchi. Ciò consente di aggiornare i forni in modo incrementale senza richiedere la sostituzione completa di tutti gli elementi riscaldanti contemporaneamente.

Comprendere i compromessi e i limiti

Nonostante i loro vantaggi, la scelta e l'utilizzo degli elementi MoSi2 richiedono una chiara comprensione dei loro limiti operativi. Ignorarli può portare a guasti prematuri.

Fragilità a basse temperature

Come la maggior parte dei materiali a base ceramica, il MoSi2 è fragile e delicato a temperatura ambiente. È necessario prestare attenzione durante la spedizione, la manipolazione e l'installazione per evitare shock meccanici, che possono facilmente causare fratture.

Rischio di guasto indotto dalla contaminazione

Gli elementi MoSi2 sono altamente suscettibili agli attacchi chimici da parte di alcuni contaminanti. I tecnici devono mantenere correttamente i forni ed evitare di introdurre composti reattivi.

Una modalità di guasto comune si verifica quando la zirconia "verniciata" o colorata viene cotta senza un'adeguata asciugatura, causando vapori che attaccano lo strato protettivo di silice dell'elemento.

Sensibilità all'atmosfera

Sebbene esistano gradi speciali per atmosfere reattive, gli elementi MoSi2 standard sono progettati per ambienti ossidanti. L'utilizzo del tipo sbagliato di elemento in un'atmosfera riducente o ricca di azoto comporterà una rapida degradazione e un guasto.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto elemento riscaldante MoSi2 non è più una decisione valida per tutti. Il tuo obiettivo di processo dovrebbe dettare la tua scelta.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (>1700°C): Scegli un grado per alte temperature progettato per il massimo carico termico e una lunga durata in atmosfere ossidanti.

- Se il tuo obiettivo principale è operare in un'atmosfera reattiva o mutevole: Devi selezionare un grado speciale resistente all'atmosfera per prevenire la degradazione chimica dell'elemento.

- Se il tuo obiettivo principale è ridurre al minimo la contaminazione in un processo di elevata purezza: Seleziona un elemento ad alta purezza e ad alta densità specificamente prodotto per ridurre il degassamento e la dispersione di particelle.

- Se il tuo obiettivo principale è il ciclo termico rapido: Opta per un elemento specificamente ingegnerizzato per resistere a stress termici elevati, comune nei forni da laboratorio e di sinterizzazione avanzata.

In definitiva, sfruttare questi progressi richiede di abbinare l'elemento specializzato giusto alla tua applicazione specifica.

Tabella riassuntiva:

| Tipo di progresso | Caratteristiche principali | Applicazioni target |

|---|---|---|

| Gradi per atmosfere reattive | Ottimizzato per ambienti ricchi di azoto, previene la degradazione | Processi industriali con gas reattivi |

| Design per cicli rapidi | Resistenza migliorata agli shock termici, supporta riscaldamento/raffreddamento rapidi | Forni di prova da laboratorio, sinterizzazione ad alta temperatura |

| Gradi di elevata purezza | Riduzione del degassamento e della dispersione di particelle, minima contaminazione | Produzione di semiconduttori, sinterizzazione di zirconia dentale |

| Durabilità migliorata | Maggiore densità, struttura a grana raffinata, giunzioni più resistenti | Ambienti ad alto stress, durata migliorata |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con KINTEK

Stai affrontando sfide legate a temperature estreme, atmosfere reattive o contaminazione nel tuo laboratorio? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire elementi riscaldanti MoSi2 avanzati su misura per le tue esigenze uniche. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali.

Contattaci oggi per discutere come le nostre soluzioni specializzate possono migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido