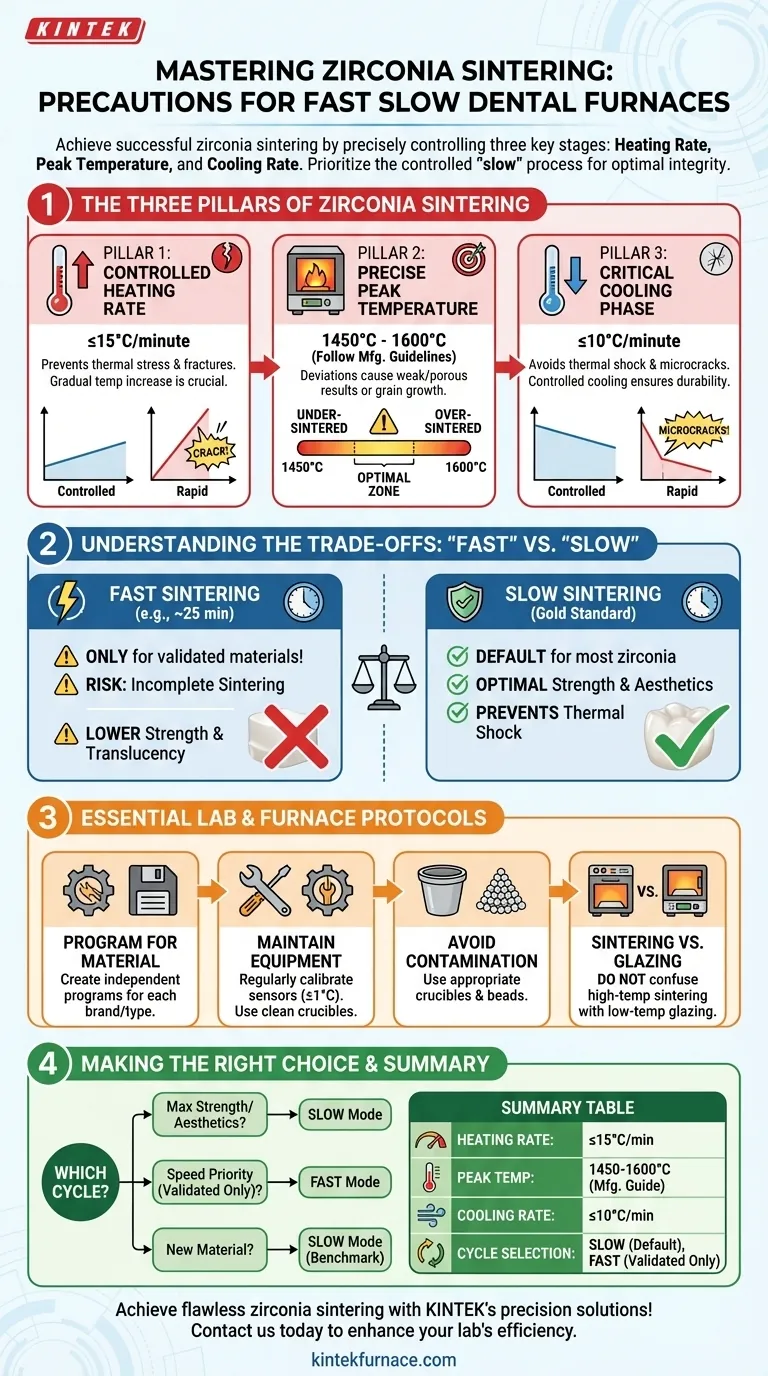

Per garantire una sinterizzazione di successo della zirconia, è necessario controllare con precisione tre fasi chiave: la velocità di riscaldamento, la temperatura di picco e la velocità di raffreddamento. Le precauzioni più critiche sono mantenere una velocità di riscaldamento lenta (inferiore a 15°C/minuto) per prevenire fratture, regolare la temperatura di picco (tra 1450°C e 1600°C) per adattarla alle linee guida specifiche del produttore di zirconia e garantire una velocità di raffreddamento ancora più lenta (inferiore a 10°C/minuto) per evitare shock termici e microfratture.

Il forno a doppia modalità "Fast Slow" offre flessibilità, ma le proprietà fondamentali della zirconia dettano il processo. La vera maestria non sta nell'utilizzare l'impostazione "veloce" per impostazione predefinita, ma nel comprendere quando l'integrità del materiale richiede il processo "lento", deliberato e controllato.

I Tre Pilastri della Sinterizzazione della Zirconia

La sinterizzazione è un processo di trasformazione, e qualsiasi fretta o deviazione può compromettere il risultato finale. L'adesione a questi tre pilastri è non negoziabile per ottenere restauri con resistenza ed estetica ottimali.

Pilastro 1: La Velocità di Riscaldamento Controllata

La fase di riscaldamento iniziale è quella in cui il restauro è più vulnerabile allo stress termico. Un rapido aumento della temperatura crea un differenziale significativo tra la superficie e il nucleo della zirconia.

Questo stress può facilmente portare a crepe, specialmente in restauri più spessi o ponti a più unità. Una velocità di riscaldamento massima raccomandata di ≤15°C al minuto consente alla temperatura di distribuirsi uniformemente, prevenendo l'accumulo di stress interno.

Pilastro 2: La Temperatura di Picco Precisa

Non esiste una temperatura di sinterizzazione universale per tutte le zirconie. Ogni marca e tipo (ad es. ad alta resistenza vs. ad alta traslucenza) ha una temperatura di picco specifica indicata dal produttore, che tipicamente rientra nell'intervallo di 1450°C a 1600°C.

Deviare da questo obiettivo preciso può avere conseguenze significative. Una sotto-sinterizzazione si traduce in un restauro debole e poroso, mentre una sovra-sinterizzazione può causare una crescita del grano che riduce la resistenza e influisce negativamente sulla traslucenza e sul colore.

Pilastro 3: La Fase Critica di Raffreddamento

La fase di raffreddamento è altrettanto critica quanto la fase di riscaldamento. Man mano che la zirconia si raffredda, subisce una trasformazione di fase che comporta una leggera variazione di volume.

Se il raffreddamento avviene troppo rapidamente, introduce uno shock termico, portando a microfratture che compromettono l'integrità strutturale a lungo termine del restauro. Una velocità di raffreddamento controllata di ≤10°C al minuto è essenziale per prevenire ciò e garantire la massima durata.

Comprendere i Compromessi: "Veloce" vs. "Lento"

Un forno a doppia modalità presenta una scelta tra velocità e precisione. Comprendere le implicazioni di ciascuna modalità è fondamentale per evitare costosi fallimenti.

Quando Utilizzare la Sinterizzazione Veloce (e i suoi Rischi)

Il ciclo "veloce", che può durare anche solo 25 minuti, è progettato esclusivamente per materiali specifici di zirconia esplicitamente validati per la sinterizzazione rapida.

L'utilizzo di questa modalità con zirconia standard è un rischio significativo. Può portare a sinterizzazione incompleta, minore resistenza finale e ridotta traslucenza. Verificare sempre con il produttore del materiale prima di tentare un ciclo veloce.

Perché la Sinterizzazione Lenta Rimane lo Standard Aurea

La modalità "lenta" è il metodo predefinito, sicuro e raccomandato per la stragrande maggioranza dei materiali di zirconia. Si attiene alle velocità di riscaldamento e raffreddamento controllate richieste per risultati ottimali.

Per le ceramiche altamente estetiche, in particolare quelle con una componente di fase vetrosa, la sinterizzazione lenta assicura una distribuzione uniforme del calore e previene problemi di flusso del materiale, risultando in una traslucenza superiore e un colore consistente.

Protocolli Essenziali per Forni e Laboratori

Oltre al ciclo di sinterizzazione stesso, risultati consistenti dipendono da rigorosi protocolli di laboratorio e manutenzione delle attrezzature.

Programmare per il Materiale

Non usare mai un unico programma generico per materiali diversi. Creare e salvare programmi di sinterizzazione indipendenti per ogni specifica marca e tipo di zirconia che si utilizza. Questo previene errori catastrofici dovuti all'utilizzo di parametri errati.

Mantenere l'Attrezzatura

La precisione del forno è fondamentale. Assicurare una calibrazione regolare dei sensori di temperatura e degli elementi riscaldanti per mantenere la precisione richiesta di ±1°C. Utilizzare crogioli e perline di sinterizzazione puliti e appropriati per evitare di contaminare i restauri.

Chiarire Sinterizzazione vs. Glassa

Non confondere un ciclo di glassatura a bassa temperatura con un ciclo di sinterizzazione ad alta temperatura. I programmi in esecuzione a 800-900°C sono per l'applicazione di una glassa finale, non per la sinterizzazione del materiale principale in zirconia. Confondere questi cicli porterà a un fallimento completo.

Fare la Scelta Giusta per il Tuo Restauro

La scelta del ciclo di sinterizzazione dovrebbe essere guidata dalle esigenze cliniche del caso e dal materiale specifico che si sta utilizzando.

- Se il tuo obiettivo principale è la massima resistenza ed estetica (ad es. casi anteriori, ponti): Utilizza sempre la modalità di sinterizzazione lenta e segui rigorosamente il protocollo del produttore di zirconia.

- Se il tuo obiettivo principale è la velocità per un singolo restauro non critico: Utilizza la modalità veloce solo se la zirconia specifica che stai utilizzando è esplicitamente validata dal produttore per quel ciclo.

- Se stai sinterizzando un nuovo tipo di zirconia per la prima volta: Inizia sempre con il programma di sinterizzazione lenta raccomandato dal produttore per stabilire un punto di riferimento per la qualità e le prestazioni.

Trattando il forno come uno strumento di precisione piuttosto che come un elettrodomestico, produrrai risultati prevedibili e di alta qualità ogni volta.

Tabella Riepilogativa:

| Precauzioni | Dettagli Chiave |

|---|---|

| Velocità di Riscaldamento | ≤15°C/minuto per prevenire fratture |

| Temperatura di Picco | 1450°C a 1600°C, seguire le linee guida del produttore |

| Velocità di Raffreddamento | ≤10°C/minuto per evitare microfratture |

| Selezione del Ciclo | Usare la modalità lenta per la maggior parte delle zirconie; veloce solo se validata |

| Manutenzione dell'Attrezzatura | Calibrazione regolare e crogioli puliti per la precisione |

Ottieni una sinterizzazione impeccabile della zirconia con le soluzioni di precisione di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo ai laboratori dentali forni avanzati ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti