Quando si installano elementi riscaldanti in carburo di silicio (SiC), le precauzioni più critiche sono maneggiarli con estrema cura a causa della loro natura fragile, far corrispondere la resistenza elettrica di tutti gli elementi entro una tolleranza del 10%, assicurarsi che siano perfettamente asciutti prima dell'installazione e garantire un allineamento e un centraggio adeguati all'interno della camera del forno per prevenire stress meccanici e surriscaldamento localizzato.

Un'installazione corretta non è solo un compito meccanico; è un processo critico che determina direttamente l'uniformità della temperatura del forno, la sicurezza operativa e la durata finale degli elementi riscaldanti. Trascurare questi passaggi può portare a guasti prematuri e costosi tempi di inattività.

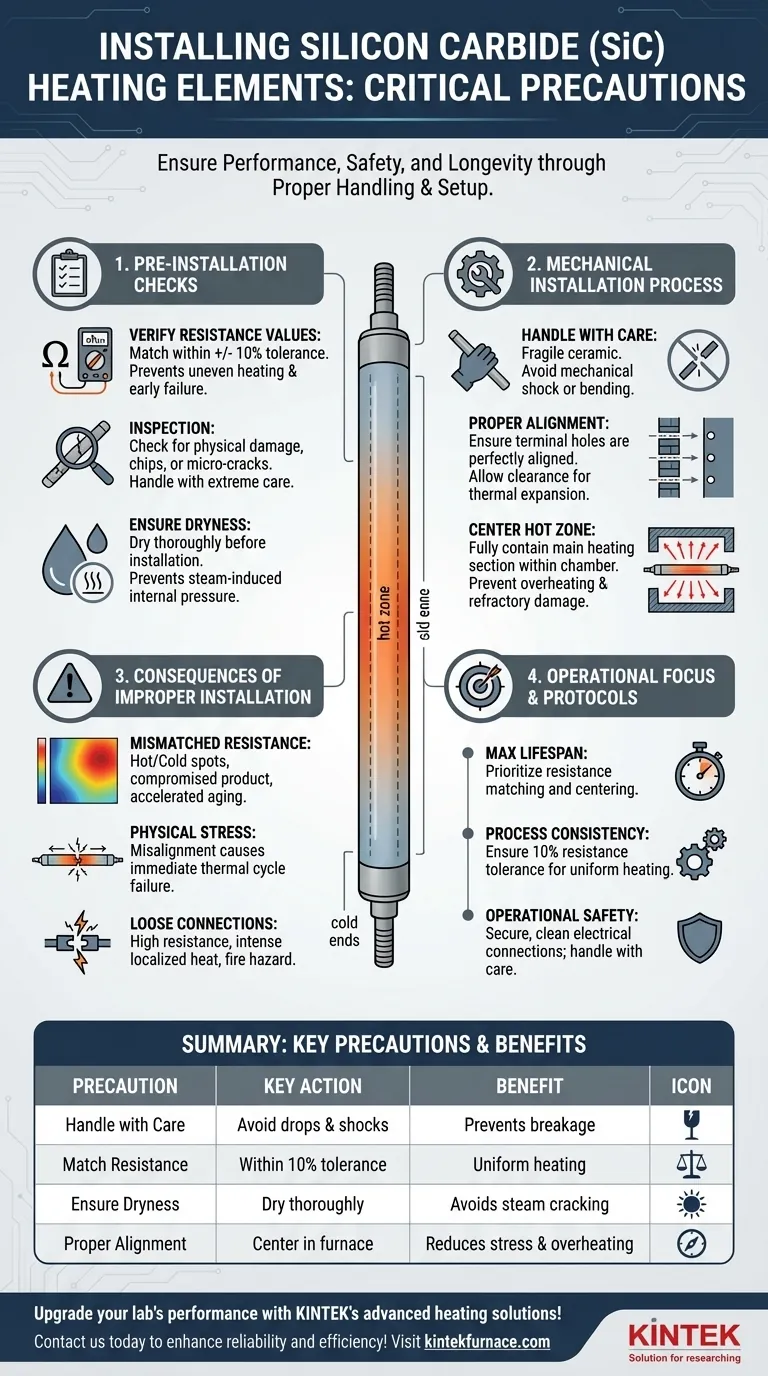

Controlli pre-installazione: le basi per il successo

Prima ancora che un elemento entri nel forno, alcuni passaggi preparatori sono essenziali per prevenire guasti immediati o futuri. Questi controlli assicurano che si stia partendo con un componente valido.

Verificare i valori di resistenza

Ogni elemento in SiC ha una resistenza elettrica specifica. Per un riscaldamento uniforme, tutti gli elementi collegati in un unico banco elettrico devono avere resistenze che corrispondano entro una tolleranza di +/- 10%.

Resistenze non corrispondenti fanno sì che alcuni elementi si surriscaldino più di altri, portando a temperature del forno non uniformi e accorciando drasticamente la vita degli elementi sovraccarichi.

Ispezionare per danni fisici

Il carburo di silicio è estremamente duro ma anche molto fragile, come una tazza da caffè in ceramica. Ispezionare attentamente ogni nuovo elemento per eventuali scheggiature, crepe o altri segni di danno che potrebbero essersi verificati durante la spedizione o la manipolazione.

Una piccola micro-crepa invisibile può diventare un punto di guasto catastrofico una volta che l'elemento è sottoposto ad alte temperature e cicli termici.

Assicurarsi che gli elementi siano asciutti

Evitare di installare elementi in SiC in condizioni umide o bagnate. Se c'è il minimo sospetto che un elemento sia stato esposto all'umidità, deve essere asciugato accuratamente prima dell'installazione e dell'uso.

Riscaldare un elemento umido può far sì che l'umidità intrappolata si trasformi in vapore, creando potenzialmente una pressione interna che rompe l'elemento dall'interno.

Il processo di installazione meccanica

Il posizionamento fisico dell'elemento all'interno del forno è un momento in cui la precisione previene problemi futuri.

Maneggiare con estrema cura

Maneggiare sempre gli elementi come componenti ceramici fragili. Non farli cadere, urtarli o sottoporli a urti meccanici o forze di piegatura.

Garantire un allineamento e un gioco adeguati

I fori terminali nella parete del forno o nell'isolamento devono essere perfettamente allineati. L'elemento dovrebbe scivolare agevolmente in posizione senza essere forzato o urtare il refrattario sul lato opposto.

Forzare un elemento in un foro disallineato crea sollecitazioni interne che lo faranno guastare sotto il calore. Deve esserci un gioco adeguato per consentire l'espansione termica durante il funzionamento.

Centrare la sezione riscaldante

La "zona calda", o la sezione di riscaldamento principale dell'elemento, deve essere completamente contenuta all'interno della camera del forno. Nessuna parte di questa sezione dovrebbe risiedere all'interno della muratura refrattaria.

Se la sezione riscaldante si trova all'interno della parete del forno, non può irradiare calore in modo efficace. Ciò provoca il surriscaldamento di quella porzione dell'elemento, danneggiando contemporaneamente l'isolamento refrattario circostante.

Comprendere le conseguenze di un'installazione impropria

Saltare queste precauzioni ha conseguenze dirette e prevedibili per le prestazioni e l'affidabilità del vostro forno. Questi non sono suggerimenti, ma requisiti per un funzionamento di successo.

L'impatto della resistenza non corrispondente

Una resistenza sbilanciata porta direttamente a punti caldi e freddi nel forno. Ciò compromette la qualità del prodotto e fa sì che gli elementi che funzionano a temperature più elevate invecchino e si guastino molto più rapidamente, innescando una reazione a catena di sostituzioni.

Il pericolo di stress fisico

Un elemento installato sotto tensione meccanica dovuta a disallineamento è una bomba a orologeria. Il primo ciclo termico può essere sufficiente per espanderlo e romperlo, causando un arresto immediato.

Il costo delle connessioni allentate

I punti di connessione tra le estremità fredde dell'elemento e le fasce di alimentazione sono critici. Le referenze specificano di assicurarsi che i morsetti e le strisce contattino saldamente le parti in alluminio.

Una connessione allentata o sporca crea un'alta resistenza elettrica, generando un intenso calore localizzato. Ciò può distruggere la fascia di collegamento, danneggiare l'estremità fredda dell'elemento e creare un grave rischio di incendio.

Applicare questo al vostro forno

Il vostro protocollo di installazione dovrebbe essere guidato dal vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è la massima durata dell'elemento: Date priorità alla corrispondenza della resistenza tra tutti gli elementi e al perfetto centraggio della zona calda lontano dalla parete del forno.

- Se il vostro obiettivo principale è la coerenza del processo: Il fattore più importante è verificare che tutti gli elementi in una zona di controllo rientrino nella tolleranza di resistenza del 10% per un riscaldamento uniforme.

- Se il vostro obiettivo principale è la sicurezza operativa: Ricontrollate che tutti i collegamenti elettrici siano puliti e serrati correttamente, e maneggiate gli elementi fragili con estrema cura per prevenire rotture.

Trattando l'installazione come una procedura tecnica precisa, si assume il controllo diretto dell'affidabilità e delle prestazioni del proprio forno.

Tabella riassuntiva:

| Precauzione | Azione chiave | Beneficio |

|---|---|---|

| Maneggiare con cura | Evitare cadute e urti | Previene rotture e crepe |

| Corrispondenza della resistenza | Assicurarsi che gli elementi rientrino nella tolleranza del 10% | Ottiene un riscaldamento uniforme e una maggiore durata |

| Garantire l'asciugatura | Asciugare accuratamente prima dell'installazione | Evita crepe indotte dal vapore |

| Allineamento corretto | Allineare e centrare nel forno | Riduce lo stress meccanico e il surriscaldamento |

Migliorate le prestazioni del vostro laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi stesso per migliorare l'affidabilità e l'efficienza delle vostre operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%