Oltre le superleghe, molti altri materiali avanzati si affidano alla fusione a induzione sotto vuoto (VIM) per raggiungere le proprietà richieste. Questi includono metalli reattivi come titanio e zirconio, materiali ad alta purezza come acciai speciali e leghe magnetiche, e una serie di altre leghe dove la contaminazione atmosferica sarebbe catastrofica per le prestazioni. Il VIM viene scelto quando la composizione chimica e la purezza del metallo finale non sono negoziabili.

Il principio fondamentale non riguarda nomi specifici di leghe, ma una necessità specifica: il VIM è la soluzione per qualsiasi lega le cui prestazioni sono criticamente sensibili alla contaminazione da gas atmosferici come ossigeno e azoto, o le cui proprietà finali dipendono da una purezza ultra-elevata e da un controllo chimico preciso.

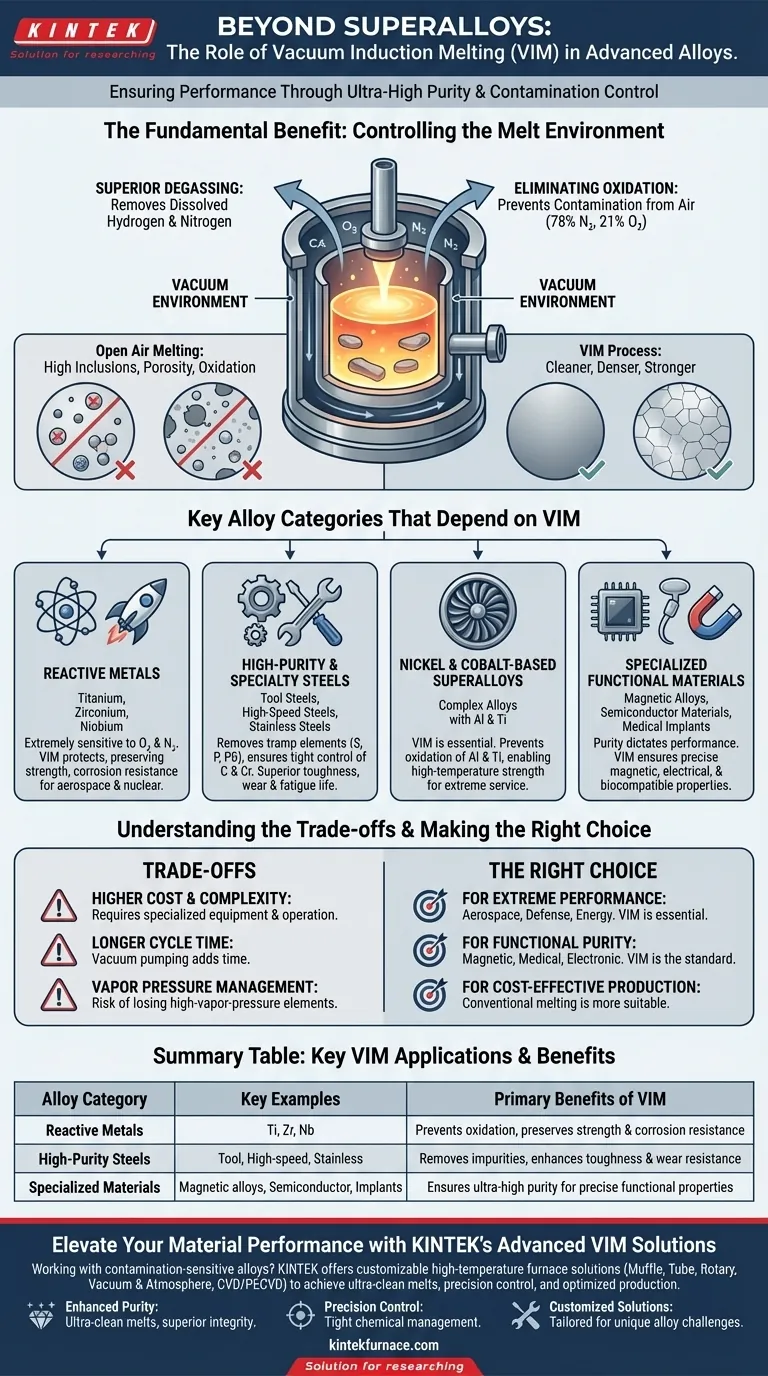

Il Beneficio Fondamentale: Controllare l'Ambiente di Fusione

La potenza del VIM deriva dall'esecuzione dell'intero processo di fusione all'interno di un vuoto. Questo cambia fondamentalmente la metallurgia rispetto alla fusione all'aria aperta.

Eliminazione dell'Ossidazione e della Contaminazione

La fusione del metallo all'aria lo espone a circa il 78% di azoto e il 21% di ossigeno. Molti preziosi elementi di lega, come alluminio, titanio e cromo, hanno un'elevata affinità per l'ossigeno e formeranno prontamente ossidi.

Questi ossidi diventano inclusioni (impurità) all'interno della matrice metallica, agendo come punti di stress microscopici che possono innescare crepe e portare a cedimenti prematuri. Il vuoto in un forno VIM rimuove questi gas, prevenendo l'ossidazione.

Abilitazione di una Degassazione Superiore

Il metallo fuso può contenere una quantità significativa di gas disciolti, in particolare idrogeno e azoto. Quando il metallo si solidifica, la sua capacità di trattenere questi gas diminuisce drasticamente, facendoli formare pori e vuoti.

Questa porosità degrada gravemente le proprietà meccaniche del componente finale. L'ambiente di vuoto del VIM estrae attivamente questi gas disciolti dal bagno fuso, risultando in un prodotto finale più pulito, più denso e più resistente.

Principali Categorie di Leghe che Dipendono dal VIM

In base all'esigenza di purezza e controllo atmosferico, diverse famiglie di leghe sono quasi esclusivamente prodotte o raffinate utilizzando il VIM.

Metalli Reattivi

Metalli come titanio, zirconio e niobio sono estremamente reattivi. Quando fusi, agiscono come spugne per ossigeno e azoto, il che li rende fragili e inutilizzabili se fusi all'aria.

Il VIM è uno dei pochi metodi che può fondere questi materiali proteggendoli dalla contaminazione atmosferica, preservando la loro unica resistenza, resistenza alla corrosione e proprietà ad alta temperatura per applicazioni aerospaziali e nucleari.

Acciai ad Alta Purezza e Speciali

Questa categoria include acciai per utensili, acciai rapidi e alcuni acciai inossidabili. Sebbene possano essere realizzati con altri metodi, il VIM viene utilizzato quando sono richieste massima pulizia e prestazioni.

Il processo rimuove elementi indesiderati come zolfo, fosforo e piombo, e consente un controllo estremamente rigoroso su elementi chiave di lega come carbonio e cromo. Ciò si traduce in una tenacità, resistenza all'usura e vita a fatica superiori.

Superleghe a Base di Nichel e Cobalto

Anche se hai chiesto di altre leghe, nessuna discussione sul VIM è completa senza menzionare le superleghe. Sono il materiale VIM per eccellenza per una ragione.

La loro resistenza alle alte temperature dipende da elementi reattivi come alluminio e titanio. Il VIM è l'unico modo per fondere queste leghe complesse senza ossidare questi elementi critici, garantendo la formazione delle fasi di rinforzo richieste per le pale delle turbine dei motori a reazione e altri componenti per servizi estremi.

Materiali Funzionali Specializzati

Questo gruppo include materiali in cui la purezza detta direttamente le prestazioni. Leghe magnetiche, materiali per la produzione di semiconduttori e leghe per impianti medici rientrano in questa categoria.

Anche minime impurità possono alterare drasticamente la permeabilità magnetica, la conduttività elettrica o la biocompatibilità di una lega. Il VIM fornisce l'ambiente di ultra-alta purezza necessario per ottenere queste precise proprietà funzionali in modo affidabile.

Comprendere i Compromessi del VIM

Sebbene potente, il VIM non è la scelta predefinita per tutta la produzione di metalli. La sua precisione comporta chiari compromessi che devono essere considerati.

Costo e Complessità

I forni VIM sono significativamente più costosi da costruire e gestire rispetto ai forni a fusione ad aria. La necessità di robuste camere a vuoto, pompe potenti e controlli sofisticati aggiunge un costo di capitale e operativo sostanziale.

Tempo di Ciclo

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per pompare la camera prima che la fusione possa iniziare rende il processo complessivo più lento e meno adatto alla produzione ad alto volume e basso costo rispetto ai metodi convenzionali.

Limitazioni della Pressione di Vapore

Sotto vuoto, gli elementi con un'elevata pressione di vapore (come manganese o piombo) possono "bollire" dal bagno fuso più facilmente. Sebbene gli operatori VIM possano controllare questo retro-riempiendo la camera con una pressione parziale di gas inerte, è un parametro di processo critico che deve essere gestito con attenzione per prevenire la perdita di elementi chiave di lega.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di fusione dipende interamente dalla sensibilità della lega e dai requisiti di utilizzo finale del componente.

- Se il tuo obiettivo principale sono le prestazioni in ambienti estremi: il VIM è essenziale per creare superleghe e metalli reattivi puliti e robusti per applicazioni aerospaziali, di difesa ed energetiche.

- Se il tuo obiettivo principale è la purezza del materiale per proprietà funzionali: il VIM è lo standard per la produzione di leghe magnetiche, mediche o di grado elettronico dove le impurità comprometterebbero le prestazioni.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di leghe comuni: il VIM è probabilmente inutile e troppo costoso; la fusione convenzionale ad aria o la decarburiizzazione con ossigeno argon (AOD) sono più adatte.

In definitiva, la scelta del VIM è una decisione ingegneristica deliberata di investire nella purezza del materiale per garantire l'integrità e le prestazioni del componente finale.

Tabella Riepilogativa:

| Categoria di Lega | Esempi Chiave | Principali Benefici del VIM |

|---|---|---|

| Metalli Reattivi | Titanio, Zirconio, Niobio | Previene l'ossidazione, preserva la resistenza e la resistenza alla corrosione |

| Acciai ad Alta Purezza | Acciai per utensili, Acciai rapidi, Acciai inossidabili | Rimuove le impurità, migliora la tenacità e la resistenza all'usura |

| Materiali Funzionali Specializzati | Leghe magnetiche, Materiali semiconduttori, Impianti medici | Garantisce ultra-alta purezza per precise proprietà funzionali |

Migliora le Prestazioni dei Tuoi Materiali con le Soluzioni Avanzate di Fusione a Induzione Sotto Vuoto di KINTEK

Stai lavorando con metalli reattivi, acciai ad alta purezza o leghe speciali dove il controllo della contaminazione è fondamentale? KINTEK sfrutta un'eccezionale R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali e di produzione unici.

Scegliendo KINTEK, benefici di:

- Purezza Migliorata: Ottieni fusioni ultra-pulite prive di gas atmosferici come ossigeno e azoto, garantendo un'integrità superiore del materiale.

- Controllo di Precisione: Ottieni una gestione rigorosa della composizione chimica per leghe sensibili alle impurità, aumentando le prestazioni in ambienti estremi.

- Soluzioni Personalizzate: Ottieni forni progettati per gestire sfide specifiche delle leghe, dalle limitazioni della pressione di vapore all'ottimizzazione del tempo di ciclo.

Non lasciare che la contaminazione comprometta i tuoi risultati—contattaci oggi per discutere come la nostra esperienza VIM può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori