In breve, i forni a induzione possono fondere quasi tutti i metalli. Questo include metalli ferrosi comuni come ferro e acciaio, metalli non ferrosi come alluminio e rame, metalli preziosi come oro e platino, e persino leghe altamente reattive o speciali in determinate condizioni.

Il principio fondamentale è semplice: un forno a induzione è progettato per fondere materiali elettricamente conduttivi. La tecnologia utilizza campi elettromagnetici per generare calore direttamente all'interno del metallo stesso, rendendolo un processo altamente efficiente per i metalli ma generalmente inadatto per materiali non conduttivi come vetro o ceramica.

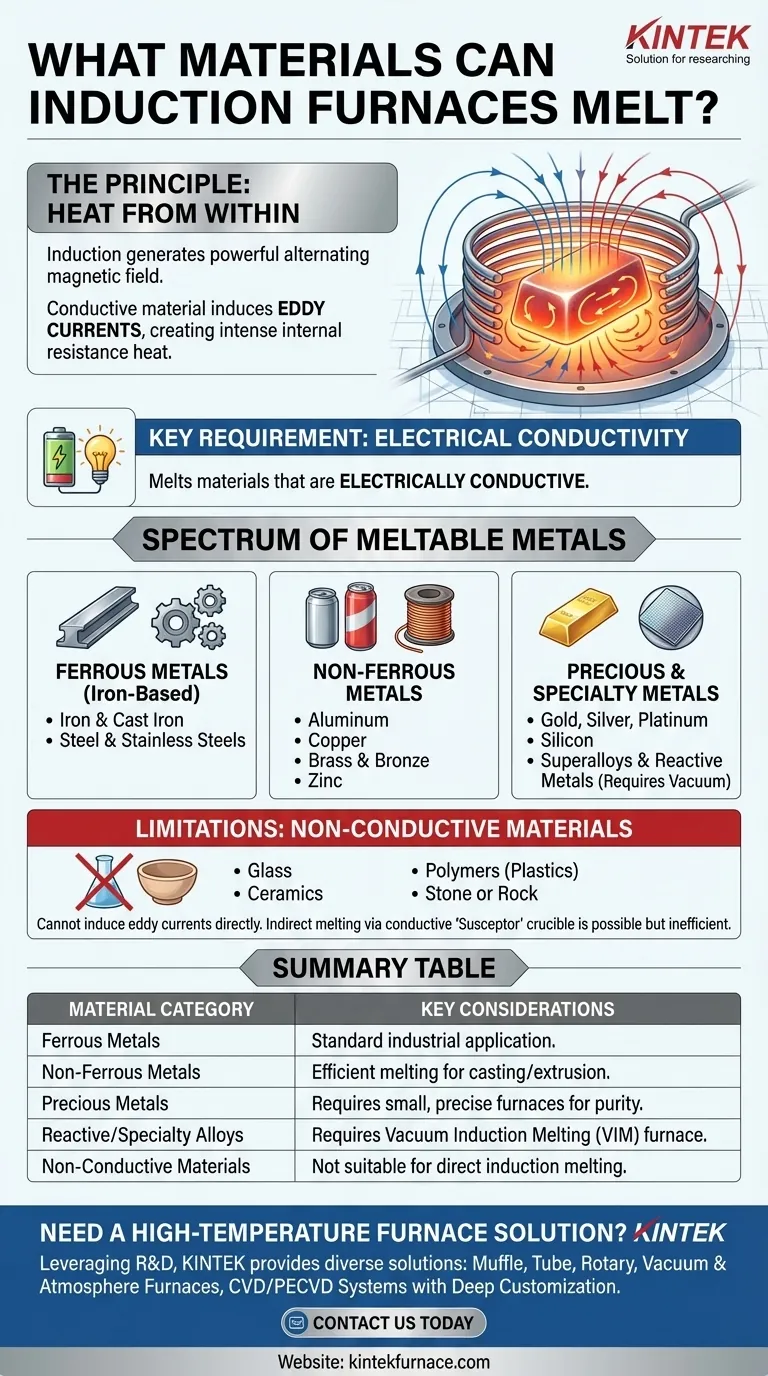

Il Principio: Perché l'Induzione Eccelle con i Metalli

L'efficacia di un forno a induzione è radicata nella fisica dell'elettromagnetismo. Comprendere questo principio chiarisce perché funziona su certi materiali e non su altri.

Come Funziona: Calore dall'Interno

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante per fondere il materiale. Invece, genera un campo magnetico alternato potente.

Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce forti correnti elettriche—note come correnti parassite—a fluire all'interno del metallo. La resistenza naturale del metallo a questo flusso di corrente genera calore intenso e rapido, facendolo fondere dall'interno verso l'esterno.

Il Requisito Chiave: Conduttività Elettrica

Questo metodo di riscaldamento dipende interamente dalla capacità del materiale di condurre elettricità. Migliore è la capacità di un materiale di condurre elettricità, più efficacemente il campo magnetico può indurre le correnti parassite necessarie per il riscaldamento.

I metalli sono eccellenti conduttori elettrici, motivo per cui sono la carica ideale per un forno a induzione.

Uno Spettro di Metalli Fondibili

La versatilità della fusione a induzione copre una vasta gamma di applicazioni industriali, commerciali e speciali.

Metalli Ferrosi (a base di Ferro)

Questa è l'applicazione più comune per i forni a induzione su larga scala. Sono strumenti di lavoro in fonderie e acciaierie per la fusione di:

- Ferro e Ghisa

- Acciaio e Acciai Inossidabili

Metalli Non Ferrosi

I forni a induzione sono ampiamente utilizzati anche per la fusione di metalli non ferrosi, che sono fondamentali per la fusione, l'estrusione e la produzione. Esempi comuni includono:

- Alluminio

- Rame

- Ottone e Bronzo

- Zinco

Metalli Preziosi e Speciali

Su scala più piccola ma altrettanto importante, l'induzione fornisce la precisione e la purezza richieste per materiali di alto valore. Questo include:

- Oro, Argento e metalli del gruppo del Platino per gioielli e investimenti.

- Silicio per applicazioni di semiconduttori e solari.

- Superleghe e Metalli Reattivi come lo zirconio, che richiedono la fusione in un forno a induzione sottovuoto controllato per prevenire la contaminazione.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, un forno a induzione non è una soluzione universale. La sua efficacia è definita dal suo principio operativo, che crea chiare limitazioni.

La Limitazione Primaria: Materiali Non Conduttivi

I materiali che non conducono elettricità non possono essere fusi direttamente in un forno a induzione. Questo include:

- Vetro

- Ceramica

- Polimeri (Plastica)

- Pietra o Roccia

Questi materiali non consentono la formazione delle correnti parassite necessarie per il riscaldamento a induzione.

La Soluzione "Suscettore"

In alcune applicazioni di nicchia, un materiale non conduttivo può essere fuso indirettamente. Questo viene fatto posizionandolo all'interno di un crogiolo conduttivo (spesso fatto di grafite o carburo di silicio).

Il forno riscalda il crogiolo, e il crogiolo poi irradia quel calore per fondere il materiale all'interno. Tuttavia, questo è un uso inefficiente e secondario della tecnologia.

L'Importanza del Design del Forno

Non tutti i forni a induzione sono uguali. Un forno progettato per fondere 10 tonnellate di acciaio è fondamentalmente diverso da uno utilizzato per fondere 10 once di platino.

Le dimensioni, la frequenza di potenza e il design (ad esempio, forno senza nucleo vs. forno a canale) sono tutti progettati per materiali e volumi specifici. Per metalli altamente reattivi, è necessario un forno a induzione sottovuoto per prevenire che ossigeno e azoto contaminino la fusione.

Fare la Scelta Giusta per la Tua Applicazione

Abbinare il materiale alla tecnologia è la chiave del successo.

- Se il tuo obiettivo principale è la fusione industriale di metalli (ferro, acciaio, alluminio): L'induzione è una tecnologia ideale e altamente efficiente, con le tue principali considerazioni che sono la capacità del forno e l'alimentazione.

- Se il tuo obiettivo principale sono leghe ad alta purezza o reattive (superleghe, metalli speciali): Hai bisogno di un forno a induzione sottovuoto specializzato (VIM) per garantire la purezza del materiale prevenendo la contaminazione atmosferica.

- Se il tuo obiettivo principale sono i metalli preziosi (oro, platino): Un piccolo e preciso forno a induzione a crogiolo offre la fusione pulita e il controllo necessari per minimizzare la perdita di materiale.

- Se il tuo obiettivo principale sono i non metalli (vetro, ceramica): Un forno a induzione è lo strumento sbagliato per la fusione diretta; dovresti esplorare forni a resistenza, forni a gas o altre tecnologie di riscaldamento.

In definitiva, comprendere che la fusione a induzione è fondamentalmente un processo elettrico è la chiave per sfruttare la sua potenza per i materiali giusti.

Tabella Riepilogativa:

| Categoria Materiale | Esempi | Considerazioni Chiave |

|---|---|---|

| Metalli Ferrosi | Ferro, Acciaio, Acciaio Inossidabile | Applicazione industriale standard. |

| Metalli Non Ferrosi | Alluminio, Rame, Ottone, Zinco | Fusione efficiente per colata/estrusione. |

| Metalli Preziosi | Oro, Argento, Platino | Richiede forni piccoli e precisi per la purezza. |

| Leghe Reattive/Speciali | Superleghe, Zirconio | Richiede un forno di fusione a induzione sottovuoto (VIM). |

| Materiali Non Conduttivi | Vetro, Ceramica, Plastica | Non adatto per la fusione diretta a induzione. |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per i tuoi materiali specifici?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. Che il tuo lavoro coinvolga leghe comuni, metalli preziosi o materiali altamente reattivi che richiedono un ambiente sottovuoto, la nostra esperienza garantisce prestazioni ottimali.

La nostra linea di prodotti include:

- Forni a Muffola

- Forni a Tubo

- Forni Rotanti

- Forni Sottovuoto e ad Atmosfera

- Sistemi CVD/PECVD

A questo affianchiamo forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contattaci oggi per discutere la tua applicazione e ottenere una soluzione progettata per il tuo successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori