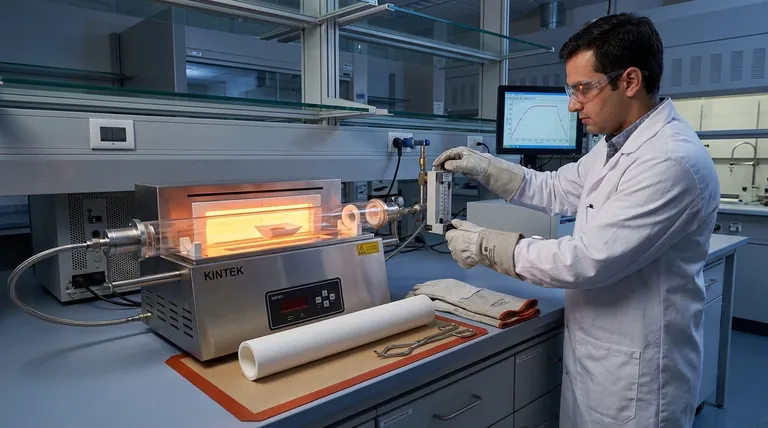

In quasi tutti gli ambienti di laboratorio e industriali, i tubi da forno sono realizzati in quarzo o allumina ad alta purezza. La scelta tra i due non è arbitraria; è una decisione critica dettata dalla temperatura massima specifica, dai requisiti di ciclaggio termico e dall'ambiente chimico del processo previsto. Questa selezione influisce direttamente sull'affidabilità, sulla longevità e sul successo delle vostre operazioni termiche.

Il materiale di un tubo da forno non è solo un contenitore; è una componente attiva del vostro processo. La vostra scelta è un compromesso diretto tra la trasparenza e l'economicità del quarzo a temperature più basse (fino a circa 1200°C) e la superiore durabilità termica e resistenza chimica dell'allumina a temperature più elevate (fino a circa 1700°C).

I Due Materiali Principali: Quarzo contro Allumina

La stragrande maggioranza delle applicazioni è soddisfatta da uno dei due materiali ceramici. Comprendere le loro caratteristiche fondamentali è la base per fare una scelta informata.

Quarzo Fuso: Lo Standard per Visibilità e Purezza

Il quarzo fuso è un vetro ad alta purezza noto per le sue eccellenti proprietà termiche e la sua trasparenza ottica. Ciò consente un monitoraggio visivo diretto del processo all'interno del forno, il che può essere prezioso.

È la scelta predefinita per molti processi grazie al suo costo inferiore e alle eccellenti prestazioni all'interno del suo intervallo di temperatura.

Allumina ad Alta Purezza: La Scelta per Calore Estremo

L'allumina (ossido di alluminio, Al₂O₃) è una ceramica avanzata apprezzata per la sua eccezionale durezza e stabilità alle alte temperature. È completamente opaca.

Il suo vantaggio principale è la capacità di resistere a temperature significativamente più elevate e a cicli termici più rigorosi rispetto al quarzo, rendendola il materiale di riferimento per processi impegnativi e di lunga durata.

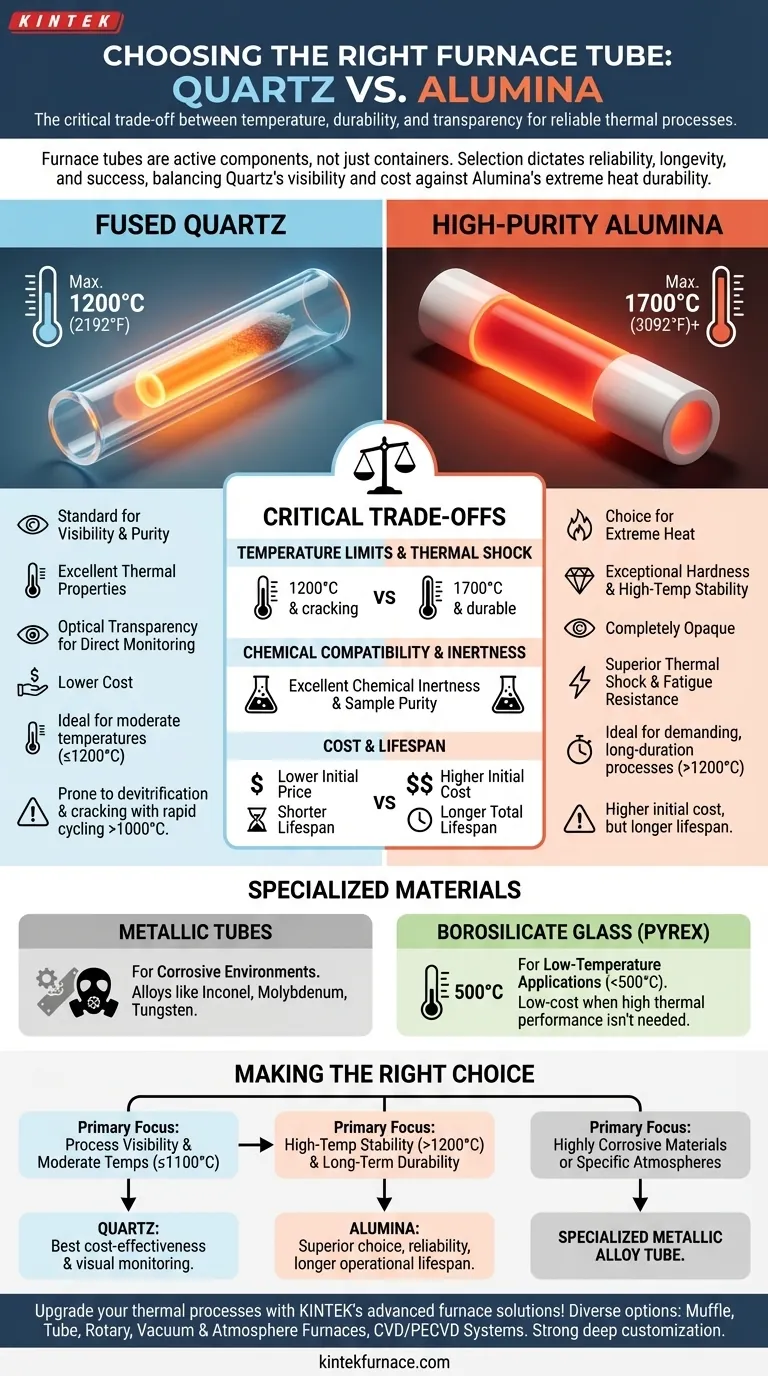

Comprendere i Compromessi Critici

La selezione di un materiale per il tubo è un esercizio di bilanciamento tra i requisiti prestazionali e i limiti fisici. La scelta sbagliata può portare a guasti prematuri, contaminazione del processo e costosi tempi di inattività.

Limiti di Temperatura e Shock Termico

La temperatura operativa massima di un materiale è la sua specifica più importante. I tubi di quarzo sono utilizzati in modo affidabile fino a 1200°C (2192°F). Tuttavia, con ripetuti cicli di riscaldamento e raffreddamento rapidi, specialmente al di sopra dei 1000°C, il quarzo può devetrificarsi (diventare cristallino), rendendolo fragile e soggetto a rotture.

I tubi di allumina, al contrario, possono operare a temperature fino a 1700°C (3092°F) o anche superiori per alcuni gradi. Sono molto più resistenti allo shock termico e alla fatica, il che li rende molto più durevoli per un uso a lungo termine in applicazioni ad alta temperatura.

Compatibilità Chimica e Inerzia

Sia il quarzo che l'allumina sono apprezzati per la loro inerzia chimica, il che significa che generalmente non reagiscono con i materiali in fase di lavorazione. Ciò garantisce la purezza del campione.

Sebbene entrambi siano altamente resistenti, alcune sostanze chimiche aggressive ad altissime temperature potrebbero favorirne leggermente uno rispetto all'altro. Tuttavia, per la maggior parte delle applicazioni comuni, entrambi i materiali offrono un'eccellente compatibilità chimica.

Costo e Durata di Vita

Il quarzo ha un costo di acquisto iniziale inferiore, il che lo rende un'opzione interessante per progetti attenti al budget o applicazioni meno impegnative.

L'allumina ha un costo iniziale più elevato. Tuttavia, nei processi ad alta temperatura che richiedono un uso frequente, la sua durata superiore e la vita più lunga spesso si traducono in un costo totale di proprietà inferiore grazie alla ridotta frequenza di sostituzione e al minor tempo di inattività del processo.

Materiali Specializzati per Condizioni Uniche

Sebbene quarzo e allumina soddisfino la maggior parte delle esigenze, alcune condizioni estreme richiedono materiali specializzati.

Tubi Metallici: Per Ambienti Corrosivi

Leghe come Inconel o metalli refrattari come molibdeno e tungsteno sono utilizzati in applicazioni specifiche e di nicchia. Vengono scelti quando si lavorano materiali altamente corrosivi o quando una particolare atmosfera gassosa reagirebbe con un tubo ceramico.

Vetro Borosilicato (Pyrex): Per Applicazioni a Bassa Temperatura

Per lavori a temperatura molto bassa, tipicamente inferiore a 500°C (932°F), è possibile utilizzare tubi in vetro borosilicato come Pyrex. Sono un'opzione a basso costo quando non sono richieste alte prestazioni termiche e resistenza agli shock.

Fare la Scelta Giusta per il Vostro Processo

Per selezionare il materiale del tubo corretto, è necessario allineare le sue proprietà con il vostro obiettivo operativo principale.

- Se la vostra attenzione principale è la visibilità del processo e temperature moderate (inferiori a 1100°C): Il quarzo offre la migliore combinazione di convenienza ed monitoraggio visivo.

- Se la vostra attenzione principale è la stabilità ad alta temperatura (superiore a 1200°C) e la durabilità a lungo termine: L'allumina è la scelta superiore, offrendo affidabilità e una vita operativa più lunga nonostante un costo iniziale più elevato.

- Se la vostra attenzione principale è la gestione di materiali altamente corrosivi o atmosfere specifiche: Potrebbe essere necessario un tubo in lega metallica specializzata come Inconel o molibdeno.

Selezionare il tubo da forno giusto è il primo passo per garantire un processo termico affidabile, ripetibile e sicuro.

Tabella Riassuntiva:

| Materiale | Temperatura Max | Vantaggi Chiave | Ideale Per |

|---|---|---|---|

| Quarzo | Fino a 1200°C | Trasparenza ottica, costo inferiore, alta purezza | Temperature moderate, monitoraggio visivo, progetti con budget limitato |

| Allumina | Fino a 1700°C | Elevata durabilità termica, resistenza chimica, lunga durata | Processi ad alta temperatura, cicli termici frequenti |

| Metalli Specializzati (es. Inconel) | Variabile | Resistenza alla corrosione, gestione di atmosfere specifiche | Ambienti altamente corrosivi |

Migliora i tuoi processi termici con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri tubi da forno personalizzati possono migliorare l'affidabilità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione