In sintesi, i forni a tubo sono essenziali per la lavorazione di un'ampia gamma di materiali avanzati attraverso la formatura in polvere e la sinterizzazione. Sono comunemente utilizzati per metalli refrattari ad alte prestazioni come tungsteno e molibdeno, ceramiche avanzate come la zirconia e varie altre leghe metalliche e polimeri per i quali il controllo preciso del processo è fondamentale.

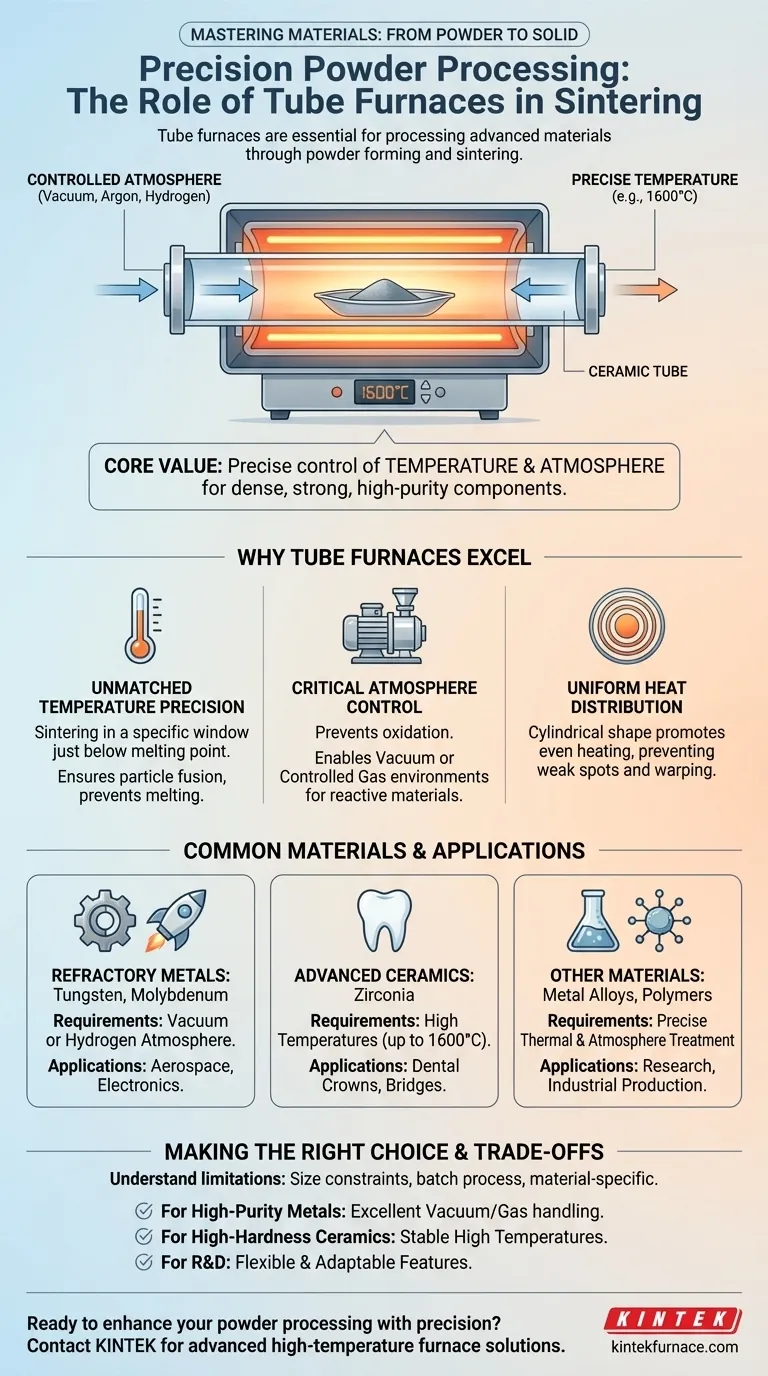

Il valore fondamentale di un forno a tubo per la sinterizzazione risiede nella sua capacità di controllare con precisione le due variabili più importanti: temperatura e atmosfera. Questo controllo è la chiave per trasformare la polvere sciolta in un componente finale denso, resistente e di elevata purezza.

Perché i forni a tubo eccellono nella lavorazione delle polveri

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. I forni a tubo sono eccezionalmente adatti a questo compito grazie al loro design unico.

Precisione di temperatura senza pari

La sinterizzazione avviene all'interno di una finestra di temperatura molto specifica appena al di sotto del punto di fusione di un materiale.

Il controllo preciso della temperatura assicura che le particelle di polvere si fondano insieme per aumentare la densità e la resistenza, piuttosto che fondere e perdere la loro forma. Sono necessari forni in grado di raggiungere e mantenere temperature fino a 1600°C per materiali come la zirconia dentale per ottenere la loro durezza finale.

Il ruolo critico del controllo dell'atmosfera

Molti materiali avanzati, in particolare i metalli, si ossidano rapidamente ad alte temperature se esposti all'aria.

Il design chiuso e tubolare di questi forni facilita la creazione di un vuoto o l'introduzione di un'atmosfera controllata specifica (come argon o idrogeno). Ciò impedisce reazioni chimiche indesiderate, come l'ossidazione, che è cruciale durante la sinterizzazione di metalli reattivi come tungsteno e molibdeno.

Distribuzione uniforme del calore

La forma cilindrica della camera di riscaldamento promuove naturalmente una distribuzione uniforme del calore attorno al campione.

Questa uniformità è vitale per garantire che l'intero pezzo venga sinterizzato in modo coerente, prevenendo punti deboli, stress interni o deformazioni che potrebbero derivare da un riscaldamento non uniforme.

Materiali comuni e le loro applicazioni

La combinazione di calore elevato e controllo dell'atmosfera rende i forni a tubo versatili per la lavorazione di materiali fondamentali per la tecnologia moderna.

Metalli refrattari: tungsteno e molibdeno

Questi metalli sono definiti dai loro punti di fusione estremamente elevati e sono utilizzati in applicazioni esigenti e ad alta temperatura.

Durante la sinterizzazione, un'atmosfera di vuoto o idrogeno è essenziale per evitare che diventino fragili a causa dell'ossidazione. Questo processo produce componenti densi e resistenti per settori come l'aerospaziale e l'elettronica.

Ceramiche avanzate: zirconia

La zirconia è un ottimo esempio di ceramica ad alte prestazioni lavorata nei forni a tubo, in particolare per applicazioni dentali.

Dopo che una corona o un ponte dentale viene fresato da un blocco di zirconia, si trova in uno stato morbido e poroso. Il processo di sinterizzazione, spesso a temperature fino a 1600°C, ne aumenta drasticamente la densità, la resistenza e la durezza fino alla sua forma finale e durevole.

Altri metalli, leghe e polimeri

I principi si estendono a una vasta gamma di altri materiali. Ciò include leghe dure e polimeri speciali che richiedono un trattamento termico preciso per ottenere le loro proprietà desiderate.

Sia per la ricerca che per la produzione industriale, la capacità del forno di creare un ambiente ripetibile e controllato assicura risultati coerenti su diversi tipi di materiali.

Comprendere i compromessi

Sebbene potenti, i forni a tubo non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Limitazioni di dimensioni e geometria

Il vincolo principale è il diametro del tubo. Questi forni sono ideali per lavorare polveri in barre, piccoli componenti o campioni di prova che rientrano nel tubo di lavorazione. Non sono progettati per geometrie molto grandi o complesse.

Non è un processo ad alta velocità

La sinterizzazione è intrinsecamente un processo che richiede tempo. Implica rampe di temperatura attentamente controllate per il riscaldamento e il raffreddamento per evitare shock termico e garantire una densificazione uniforme. È un processo batch, non un metodo continuo ad alto rendimento.

Requisiti specifici del materiale

Non è possibile utilizzare un approccio universale. Il profilo di temperatura e l'atmosfera richiesti dipendono interamente dal materiale in lavorazione. L'utilizzo di parametri errati comporterà un pezzo difettoso o di bassa qualità.

Fare la scelta giusta per il tuo obiettivo

Il tuo materiale detta i requisiti del tuo forno. La scelta giusta dipende dalla tua applicazione specifica e dal risultato desiderato.

- Se la tua attenzione principale sono i metalli refrattari ad alta purezza (come il tungsteno): Un forno con eccellenti capacità di vuoto o una gestione precisa dei gas per un'atmosfera di idrogeno è inderogabile per prevenire l'ossidazione.

- Se la tua attenzione principale sono le ceramiche ad alta durezza (come la zirconia): Dai priorità a un modello di forno in grado di raggiungere temperature elevate e stabili (1600°C o più) per garantire una densificazione completa.

- Se la tua attenzione principale è la ricerca e sviluppo: Opta per un forno versatile che offra una programmazione della temperatura flessibile e possa essere adattato per l'uso con più gas di processo.

In definitiva, la padronanza della lavorazione delle polveri in un forno a tubo deriva dalla comprensione della cruciale interazione tra il tuo materiale, la temperatura e l'atmosfera.

Tabella riassuntiva:

| Tipo di materiale | Esempi | Requisiti di lavorazione chiave | Applicazioni comuni |

|---|---|---|---|

| Metalli refrattari | Tungsteno, Molibdeno | Atmosfera di vuoto o idrogeno per prevenire l'ossidazione | Aerospaziale, componenti elettronici |

| Ceramiche avanzate | Zirconia | Temperature elevate fino a 1600°C per la densificazione | Corone dentali, ponti |

| Altri materiali | Leghe metalliche, polimeri | Controllo preciso della temperatura e dell'atmosfera | Ricerca, produzione industriale |

Pronto a migliorare la lavorazione delle polveri con precisione? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffle, forni a tubo, forni rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con metalli refrattari, ceramiche o altri materiali, i nostri forni garantiscono un controllo preciso della temperatura e dell'atmosfera per risultati superiori. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza