Nel settore ad alto rischio della produzione medica, la brasatura sottovuoto è il metodo di giunzione preferito per la sua capacità unica di creare giunti eccezionalmente puliti, resistenti e sigillati ermeticamente. Questo processo è fondamentale per garantire la biocompatibilità, l'affidabilità e la sicurezza richieste da strumenti chirurgici, impianti e apparecchiature diagnostiche, dove il fallimento non è un'opzione.

La preferenza per la brasatura sottovuoto nelle applicazioni mediche non riguarda solo il raggiungimento di un legame forte; riguarda la purezza intrinseca del processo. Eliminando i contaminanti atmosferici e la necessità di flussi corrosivi, produce giunti che non sono solo robusti, ma fondamentalmente puliti e biocompatibili fin dall'inizio.

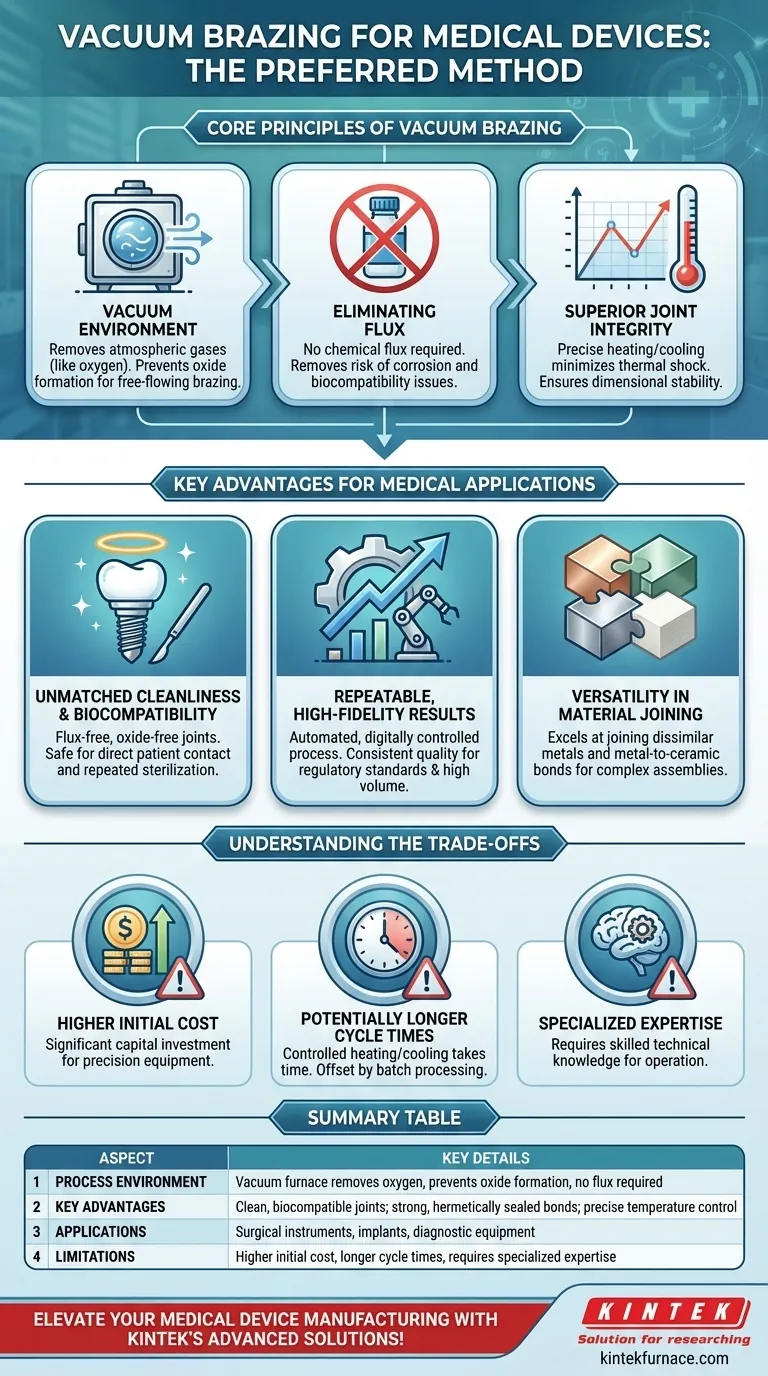

I Principi Fondamentali della Brasatura Sottovuoto

Per capire perché la brasatura sottovuoto è così affidabile, devi prima comprendere i problemi fondamentali che risolve. Il processo è definito dal suo ambiente controllato.

Il Ruolo dell'Ambiente Sottovuoto

Un forno sottovuoto rimuove i gas atmosferici—soprattutto l'ossigeno—prima di riscaldare i componenti. Ciò impedisce la formazione di ossidi sulle superfici metalliche.

Senza questo strato protettivo di ossidi, la lega d'apporto di brasatura fusa può fluire liberamente e bagnare completamente i materiali base, creando un legame metallurgico superiore.

Eliminare la Necessità del Flussante

Nella brasatura tradizionale, è necessario un agente chimico chiamato flussante per rimuovere gli ossidi. Tuttavia, il flussante è corrosivo e rappresenta un rischio significativo nei dispositivi medici.

Se il flussante rimane intrappolato all'interno di un giunto, può portare a corrosione, cedimento del giunto e—cosa più critica—problemi di biocompatibilità. La brasatura sottovuoto elimina completamente questo rischio perché non viene utilizzato alcun flussante. Il risultato è un giunto puro, "lucido e brillante".

Ottenere un'Integrità del Giunto Superiore

Il processo consente un controllo preciso delle velocità di riscaldamento e raffreddamento. Un riscaldamento lento e uniforme su tutto l'assemblaggio minimizza lo shock termico e le tensioni residue.

Questo ciclo controllato assicura che la parte finita sia dimensionalmente stabile e priva delle distorsioni che possono compromettere la funzione di uno strumento medico di precisione.

Vantaggi Chiave per le Applicazioni Mediche

Questi principi fondamentali forniscono vantaggi specifici e tangibili che rispondono direttamente ai rigorosi requisiti del settore medico.

Pulizia e Biocompatibilità Senza Pari

I giunti privi di flussante e privi di ossidi creati sottovuoto sono intrinsecamente puliti. Ciò elimina la necessità di intensi processi di pulizia post-brasatura e garantisce che il prodotto finale sia sicuro per il contatto diretto con il paziente.

Questo è un requisito non negoziabile per gli impianti permanenti e gli strumenti chirurgici riutilizzabili che sono soggetti a sterilizzazione ripetuta.

Garantire Risultati Ripetibili e ad Alta Fedeltà

La brasatura sottovuoto è un processo altamente automatizzato e controllato digitalmente. Ogni parametro—dal livello di vuoto alla velocità di rampa della temperatura e al ciclo di raffreddamento—è programmabile e ripetibile.

Ciò garantisce una qualità costante dal primo all'ultimo pezzo, essenziale per la convalida del processo e per soddisfare gli standard normativi di enti come la FDA. Rende anche il processo ideale per la produzione ad alto volume.

Versatilità nell'Unione di Materiali

Molti dispositivi medici avanzati sono realizzati con materiali dissimili. La brasatura sottovuoto eccelle nell'unire metalli diversi e persino nel legare metalli a ceramiche.

Questa capacità è fondamentale per creare assemblaggi complessi, come componenti di apparecchiature diagnostiche o strumenti chirurgici che richiedono sia resistenza che proprietà isolanti.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Costo Iniziale delle Attrezzature Più Elevato

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto alle attrezzature necessarie per la brasatura a fiamma o a induzione. Il costo è un riflesso diretto della precisione e del controllo del processo.

Tempi di Ciclo Potenzialmente Più Lunghi

Le velocità di riscaldamento e raffreddamento controllate e lente richieste per minimizzare le tensioni fanno sì che un ciclo del forno sottovuoto possa essere più lungo rispetto ad altri metodi di giunzione. Tuttavia, questo è spesso compensato dalla possibilità di lavorare grandi lotti di pezzi contemporaneamente e di combinare la brasatura con il trattamento termico in un'unica fase.

Necessità di Competenza Specializzata

L'utilizzo di un forno sottovuoto e lo sviluppo di un profilo di brasatura robusto richiedono una notevole conoscenza tecnica. Non è un semplice processo "plug-and-play" e richiede ingegneri e operatori qualificati per ottenere risultati ottimali.

Fare la Scelta Giusta per il Vostro Dispositivo

La selezione del processo di produzione corretto dipende interamente dal vostro obiettivo primario. La brasatura sottovuoto è una scelta strategica quando la qualità e la sicurezza non possono essere compromesse.

- Se il vostro obiettivo principale è la sicurezza del paziente e la biocompatibilità: La brasatura sottovuoto è la scelta definitiva, poiché il suo processo privo di flussante elimina il rischio di agenti corrosivi intrappolati in impianti e strumenti critici.

- Se il vostro obiettivo principale è la resistenza meccanica e l'affidabilità: I cicli controllati di riscaldamento e raffreddamento minimizzano le tensioni residue, producendo componenti dimensionalmente stabili e resistenti alla fatica, ideali per dispositivi a lunga durata.

- Se il vostro obiettivo principale è l'efficienza e la coerenza della produzione: La brasatura sottovuoto offre una ripetibilità senza pari, consentendo di combinare le fasi di brasatura e trattamento termico in un unico ciclo validato e scalabile.

In definitiva, adottare la brasatura sottovuoto è un investimento nel controllo del processo che produce un prodotto medico fondamentalmente più sicuro e più affidabile.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Ambiente di Processo | Il forno sottovuoto rimuove l'ossigeno, previene la formazione di ossidi, non è richiesto flussante |

| Vantaggi Chiave | Giunti puliti e biocompatibili; legami forti e sigillati ermeticamente; controllo preciso della temperatura |

| Applicazioni | Strumenti chirurgici, impianti, apparecchiature diagnostiche |

| Limitazioni | Costo iniziale più elevato, tempi di ciclo più lunghi, richiede competenze specialistiche |

Elevate la produzione dei vostri dispositivi medici con le soluzioni avanzate di brasatura sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi Forni Sottovuoto e ad Atmosfera Controllata, personalizzati in base alle vostre esigenze uniche. La nostra profonda personalizzazione garantisce giunti precisi e affidabili per strumenti chirurgici, impianti e apparecchiature diagnostiche, migliorando la biocompatibilità e la sicurezza. Contattateci oggi per discutere come la nostra esperienza può ottimizzare il vostro processo produttivo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento