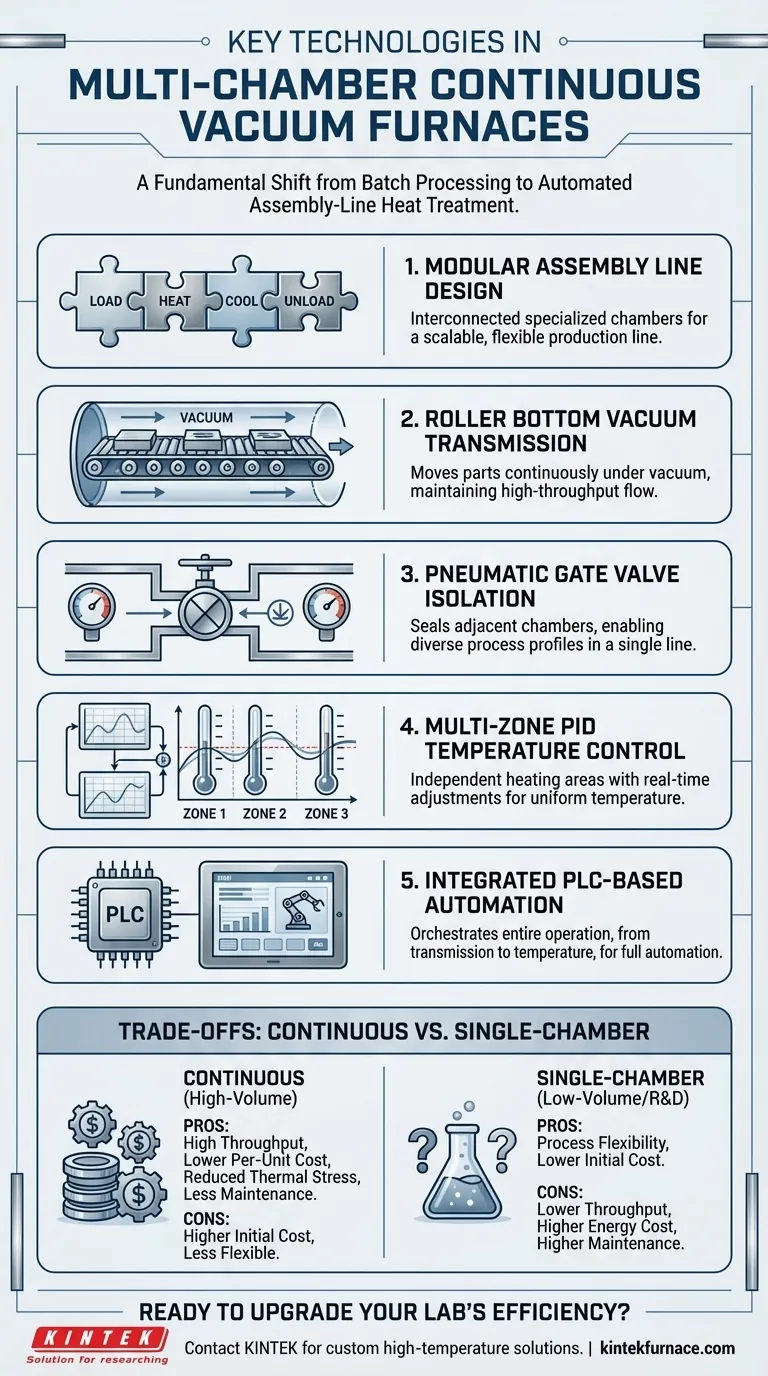

Nel loro nucleo, i forni sottovuoto continui multi-camera si basano su cinque pilastri tecnologici chiave. Questi sono un design a linea di assemblaggio modulare, un sistema a fondo a rulli per la trasmissione continua sottovuoto, valvole a saracinesca pneumatiche per l'isolamento delle camere, PID multi-zona per un controllo preciso della temperatura e un sistema integrato basato su PLC per l'automazione completa.

Un forno sottovuoto continuo multi-camera non è solo un forno migliore; è un cambiamento fondamentale dall'elaborazione a lotti a un approccio di linea di assemblaggio completamente automatizzato per il trattamento termico sottovuoto. L'integrazione delle sue tecnologie di base è ciò che consente guadagni significativi in termini di produttività, efficienza energetica e affidabilità operativa.

Le Fondamenta: Un Design a Linea di Assemblaggio Modulare

Cosa Significa "Modulare"

Un forno continuo sottovuoto è costruito come una serie di camere o moduli specializzati e interconnessi. Ogni modulo è progettato per eseguire una fase specifica del processo, come il carico, il preriscaldamento, il trattamento ad alta temperatura, il raffreddamento e lo scarico.

Il Vantaggio Strategico

Questo design modulare consente una linea di produzione flessibile e scalabile. È possibile configurare il forno per adattarlo alle fasi esatte del processo, come la brasatura sottovuoto, la sinterizzazione o il trattamento termico dei metalli, disponendo i moduli nella sequenza richiesta.

Abilitare il Flusso Continuo: Trasmissione e Isolamento

Trasmissione Continua Sottovuoto a Fondo a Rulli

Per spostare i pezzi da una camera all'altra senza rompere il vuoto, questi forni utilizzano un sistema di trasmissione a fondo a rulli. Si tratta essenzialmente di un robusto nastro trasportatore realizzato con rulli speciali progettati per funzionare in modo affidabile nell'ambiente sottovuoto ad alta temperatura e bassa pressione.

Questo sistema è la spina dorsale meccanica del processo "continuo", trasportando fisicamente i carichi attraverso l'intero ciclo di riscaldamento e raffreddamento automaticamente.

Isolamento tramite Valvole a Saracinesca Pneumatiche

Tra ogni camera, le valvole a saracinesca pneumatiche fungono da porte ad alta integrità. Queste valvole scorrono per consentire il passaggio dei pezzi e poi si sigillano per isolare ciascuna camera dalle sue vicine.

Questo isolamento è fondamentale. Consente al forno di mantenere temperature, livelli di vuoto o atmosfere gassose diversi in camere adiacenti contemporaneamente, consentendo un profilo di processo complesso lungo una singola linea. L'uso di materiali compositi garantisce che possano resistere a differenziali di temperatura estremi.

Raggiungere la Precisione del Processo: Controllo della Temperatura

Controllo ad Anello Chiuso PID Multi-Zona

Per ottenere temperature uniformi e precise, questi forni impiegano un controllo di programma ad anello chiuso PID multi-zona. PID (Proporzionale-Integrale-Derivativo) è un algoritmo di controllo sofisticato che regola continuamente la potenza di riscaldamento per mantenere una temperatura impostata con estrema precisione.

L'aspetto "multi-zona" significa che il forno è diviso in diverse aree di riscaldamento indipendenti. Ogni zona ha il proprio sensore e controller, consentendo la creazione di profili di temperatura complessi richiesti per l'elaborazione di materiali avanzati.

Automatizzare l'Intero Processo: Il Sistema di Controllo

Controllo PLC e HMI Integrati

L'intero forno opera automaticamente sotto il comando di un Controllore Logico Programmabile (PLC). Il PLC è un computer industriale robusto che orchestra ogni azione, dal movimento dei rulli e il funzionamento delle valvole alla regolazione della temperatura.

Gli operatori interagiscono con il sistema tramite un'Interfaccia Uomo-Macchina (HMI), tipicamente un touchscreen. Questa interfaccia fornisce una visualizzazione in tempo reale del processo, consente la selezione del programma e registra tutti i dati operativi critici per il controllo qualità e l'analisi.

Comprendere i Compromessi: Continuo vs. Camera Singola

Il Vantaggio di Produttività ed Efficienza

Il vantaggio principale di un forno continuo multi-camera è un enorme aumento della produttività del processo. Eliminando la necessità di riscaldare e raffreddare una singola camera per ogni lotto, riduce drasticamente il tempo ciclo e abbassa i costi energetici per pezzo.

Il Vantaggio di Manutenzione e Affidabilità

I forni a camera singola subiscono stress significativi dovuti ai cicli termici costanti (riscaldamento e raffreddamento). I forni continui mantengono le zone calde costantemente calde e le zone fredde fresche, il che riduce significativamente lo stress termico su componenti come gli elementi riscaldanti e l'isolamento, portando a minori costi di manutenzione e maggiore durata delle apparecchiature.

Considerazione sull'Investimento Iniziale e la Flessibilità

Il compromesso principale è un costo di capitale iniziale più elevato e una maggiore complessità. Questi sistemi sono ottimizzati per la produzione standardizzata ad alto volume. Sono meno adatti per la ricerca e sviluppo a basso volume o per le officine che richiedono frequenti cambiamenti tra processi e dimensioni dei pezzi molto diversi.

Fare la Scelta Giusta per il Tuo Obiettivo

Un forno multi-camera rappresenta un investimento strategico in una specifica filosofia di produzione. Utilizza questi punti per guidare la tua decisione.

- Se la tua attenzione principale è massimizzare la produttività e abbassare il costo per unità: Il forno continuo è la scelta definitiva per la produzione ripetibile ad alto volume di pezzi come dispositivi elettronici o componenti sinterizzati.

- Se la tua attenzione principale è la flessibilità del processo per lavori diversi a basso volume: Un forno a lotti a camera singola tradizionale rimane una soluzione più pratica ed economica.

- Se la tua attenzione principale è la riduzione dei costi operativi e di manutenzione a lungo termine: Il risparmio energetico e la riduzione dei cicli termici di un forno continuo forniscono un vantaggio finanziario a lungo termine convincente in un contesto ad alto volume.

In definitiva, la scelta di questa tecnologia implica l'adesione a un modello di linea di assemblaggio automatizzato per le tue esigenze di lavorazione sottovuoto.

Tabella Riassuntiva:

| Tecnologia | Funzione Chiave | Vantaggio |

|---|---|---|

| Design a Linea di Assemblaggio Modulare | Interconnette camere specializzate per fasi specifiche del processo | Consente linee di produzione flessibili e scalabili |

| Trasmissione Sottovuoto a Fondo a Rulli | Sposta i pezzi in continuo sottovuoto | Supporta la lavorazione automatizzata ad alta produttività |

| Isolamento tramite Valvola a Saracinesca Pneumatica | Sigilla le camere per mantenere condizioni diverse | Consente profili di processo complessi e isolamento della camera |

| Controllo PID Multi-Zona | Fornisce una regolazione della temperatura precisa e indipendente | Garantisce un riscaldamento uniforme e profili di temperatura accurati |

| Sistema Integrato Basato su PLC | Automatizza tutte le operazioni del forno | Migliora l'affidabilità, la registrazione dei dati e la facilità d'uso |

Pronto ad aggiornare l'efficienza del tuo laboratorio con soluzioni personalizzate ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire tecnologie di forni avanzate su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni sottovuoto continui multi-camera possono aumentare la tua produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza