L'efficienza di un forno rotativo non è il risultato di una singola caratteristica, ma dell'interazione di diversi principi ingegneristici fondamentali. Questi includono la sua inclinazione controllata e la velocità di rotazione, l'uso di più zone di riscaldamento distinte, un trasferimento di calore altamente efficiente e la capacità di lavorare una vasta gamma di materiali in modo uniforme. Gestendo con precisione il modo in cui il materiale si muove e viene riscaldato, un forno rotativo crea un ambiente ottimale per le trasformazioni chimiche e fisiche ad alta temperatura.

L'efficacia di un forno rotativo deriva dalla sua capacità unica di combinare il movimento meccanico con la dinamica termica. Utilizza un ribaltamento e un movimento in avanti controllati per esporre continuamente ogni particella di un materiale a un profilo di temperatura preciso, garantendo una lavorazione uniforme, efficiente e completa su scala massiccia.

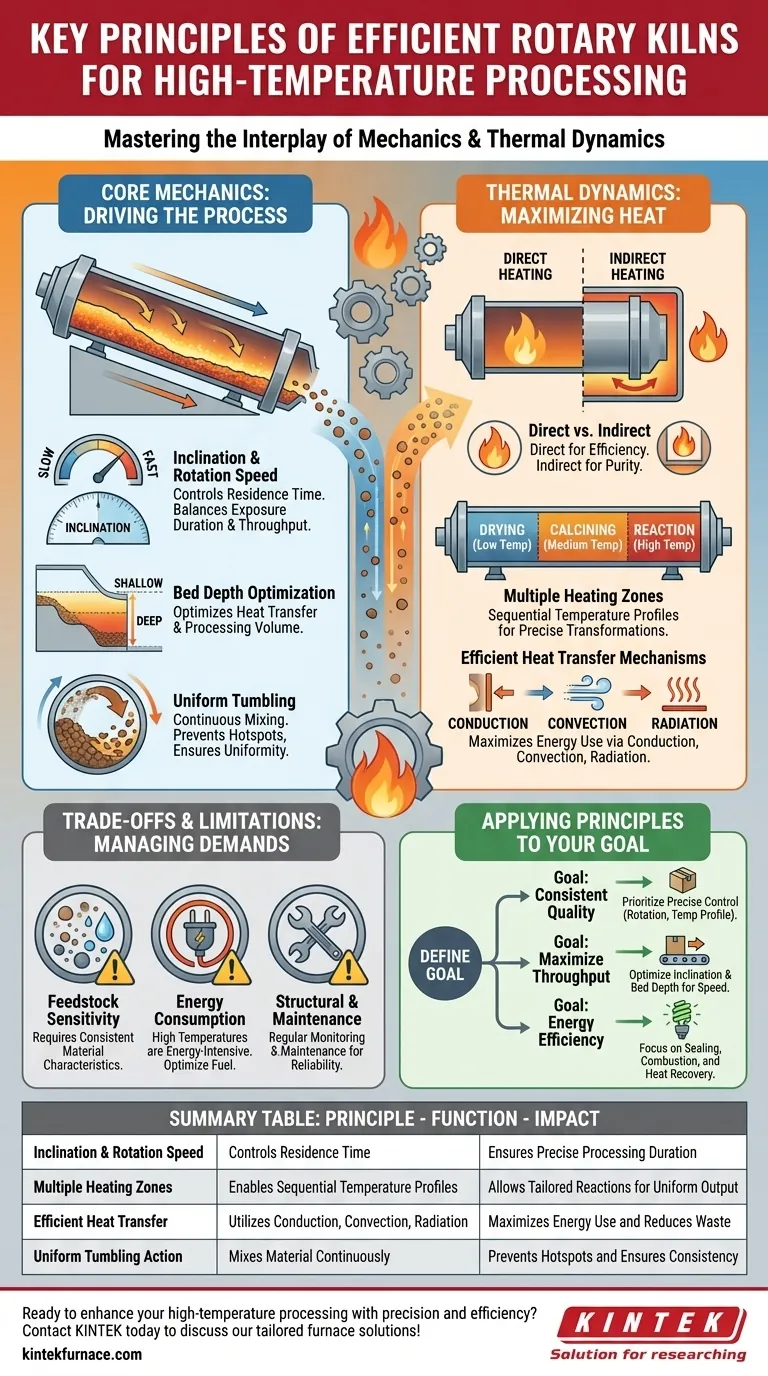

La Meccanica di Base: Come il Movimento Guida la Lavorazione

Il genio del forno rotativo risiede nel modo in cui utilizza semplici forze meccaniche per raggiungere obiettivi di lavorazione complessi. Il design fisico e il movimento sono fondamentali per la sua efficienza.

Il Ruolo dell'Inclinazione e della Velocità di Rotazione

Il forno è un lungo involucro cilindrico montato con una leggera angolazione rispetto all'orizzontale, nota come sua inclinazione. Questo angolo, combinato con la velocità di rotazione, determina per quanto tempo il materiale rimane all'interno del forno, un parametro critico chiamato tempo di permanenza.

Una rotazione più lenta e un angolo più dolce aumentano il tempo di permanenza, il che è ideale per le reazioni che richiedono un'esposizione prolungata al calore. Una rotazione più rapida e un angolo più ripido fanno muovere il materiale più velocemente, aumentando la produttività per processi più rapidi.

L'Impatto della Profondità del Letto

La profondità del letto, ovvero il volume di materiale all'interno del forno in un dato momento, è attentamente controllata. Un letto più profondo può aumentare la produttività, ma può ostacolare il trasferimento di calore agli strati inferiori.

Al contrario, un letto più superficiale assicura che ogni particella sia esposta alla fonte di calore, ma riduce il volume totale di lavorazione. Ottimizzare questa profondità è un equilibrio operativo chiave.

Garantire l'Uniformità attraverso il Ribaltamento

Mentre il forno ruota, il letto di materiale viene continuamente sollevato lungo il lato dell'involucro e poi ricade. Questa miscelazione costante è cruciale.

Questa azione di ribaltamento previene il surriscaldamento localizzato e assicura che tutte le particelle siano esposte in modo uniforme all'atmosfera interna e al calore, portando a un prodotto finale altamente coerente.

Padroneggiare la Dinamica Termica per l'Efficienza

Un forno rotativo è fondamentalmente uno scambiatore di calore. Il modo in cui genera e trasferisce calore è centrale per le sue prestazioni e la sua efficienza.

Riscaldamento Diretto vs. Indiretto

I forni possono essere riscaldati direttamente, dove una fiamma e gas di combustione caldi attraversano il cilindro in contatto diretto con il materiale. Questo è comune e altamente efficiente per processi come la produzione di cemento.

Nei forni riscaldati indirettamente, l'involucro viene riscaldato dall'esterno e il calore si trasferisce attraverso la parete del cilindro al materiale all'interno. Questo viene utilizzato quando il materiale non può entrare in contatto con i gas di combustione, preservandone la purezza.

Creazione di Più Zone di Riscaldamento

Un forno lungo non viene mantenuto a una singola temperatura. È progettato con più zone di riscaldamento lungo la sua lunghezza.

Ciò consente un profilo di temperatura preciso, consentendo a diverse reazioni di verificarsi in sequenza. Ad esempio, un materiale potrebbe prima attraversare una zona di essiccazione a bassa temperatura, poi una zona di calcinazione a temperatura media e infine una zona di reazione ad alta temperatura.

Ottimizzazione dei Meccanismi di Trasferimento del Calore

L'efficienza dipende dalla massimizzazione di tre forme di trasferimento del calore:

- Conduzione: Trasferimento di calore attraverso il contatto diretto tra le pareti refrattarie calde e il materiale.

- Convezione: Trasferimento di calore dai gas caldi che scorrono attraverso il forno al materiale.

- Irraggiamento: Trasferimento di calore dalla fiamma, dai gas caldi e dalle pareti refrattarie incandescenti, che è il meccanismo dominante a temperature molto elevate.

Comprendere i Compromessi e i Limiti

Sebbene molto efficaci, i forni rotativi non sono una soluzione universale. Comprendere le loro esigenze operative è fondamentale per un'implementazione di successo.

Sensibilità alla Materia Prima

Le prestazioni del forno sono sensibili alle caratteristiche fisiche del materiale di alimentazione. Le variazioni nella dimensione delle particelle, nella densità e nel contenuto di umidità possono alterare la dinamica del flusso e il tempo di permanenza richiesto.

Una materia prima coerente e preparata correttamente è essenziale per mantenere un funzionamento stabile ed efficiente.

Consumo Energetico

Raggiungere temperature superiori a 1400°C (2500°F) è un processo ad alta intensità energetica. Un funzionamento inefficiente, una cattiva sigillatura che permette all'aria fredda di entrare o una combustione non ottimizzata possono portare a costi di carburante estremamente elevati.

Il monitoraggio continuo e i sistemi di controllo sono vitali per ottimizzare l'uso del carburante e ridurre al minimo le perdite termiche.

Esigenze Strutturali e di Manutenzione

Un forno rotativo è un macchinario imponente e per impieghi gravosi che opera in un ambiente esigente. L'involucro rotante, i sistemi di supporto e il rivestimento refrattario sono soggetti a immense sollecitazioni termiche e meccaniche.

La manutenzione e il monitoraggio regolari sono imprescindibili per garantire l'affidabilità a lungo termine e prevenire costosi tempi di inattività.

Applicare i Principi del Forno al Vostro Obiettivo

Il modo in cui si utilizza un forno rotativo dovrebbe essere direttamente collegato al vostro obiettivo di lavorazione primario.

- Se la vostra priorità principale è la qualità costante del prodotto: Dare priorità al controllo preciso della velocità di rotazione, della velocità di alimentazione e del profilo di temperatura attraverso tutte le zone di riscaldamento per garantire che ogni particella subisca esattamente la stessa trasformazione.

- Se la vostra priorità principale è massimizzare la produttività: Ottimizzare attentamente l'inclinazione del forno e la profondità del letto per trovare la velocità di lavorazione più rapida che consenta comunque una reazione completa e la qualità del prodotto desiderata.

- Se la vostra priorità principale è l'efficienza energetica: Enfatizzare il mantenimento di sigilli perfetti alle estremità di alimentazione e scarico, l'ottimizzazione della combustione del carburante per un rilascio di calore completo e l'utilizzo di un flusso di gas controcorrente per preriscaldare il materiale in ingresso.

Quando i suoi principi fondamentali sono compresi e applicati correttamente, il forno rotativo si pone come uno degli strumenti più robusti ed efficaci per la lavorazione termica ad alto volume.

Tabella Riassuntiva:

| Principio | Funzione Chiave | Impatto sull'Efficienza |

|---|---|---|

| Inclinazione e Velocità di Rotazione | Controlla il tempo di permanenza del materiale | Garantisce una durata di lavorazione precisa |

| Zone di Riscaldamento Multiple | Consente profili di temperatura sequenziali | Permette reazioni personalizzate per un risultato uniforme |

| Trasferimento di Calore Efficiente | Utilizza conduzione, convezione, irraggiamento | Massimizza l'uso dell'energia e riduce gli sprechi |

| Azione di Ribaltamento Uniforme | Miscela continuamente il materiale | Previene i punti caldi e assicura la coerenza |

Pronto a migliorare la tua lavorazione ad alta temperatura con precisione ed efficienza? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate come Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni sottovuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare i vostri requisiti sperimentali unici, indipendentemente dal fatto che siate concentrati sulla qualità costante del prodotto, sul massimizzare la produttività o sul miglioramento dell'efficienza energetica. Contattateci oggi per discutere di come le nostre soluzioni di forni ad alta temperatura su misura possono guidare il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato