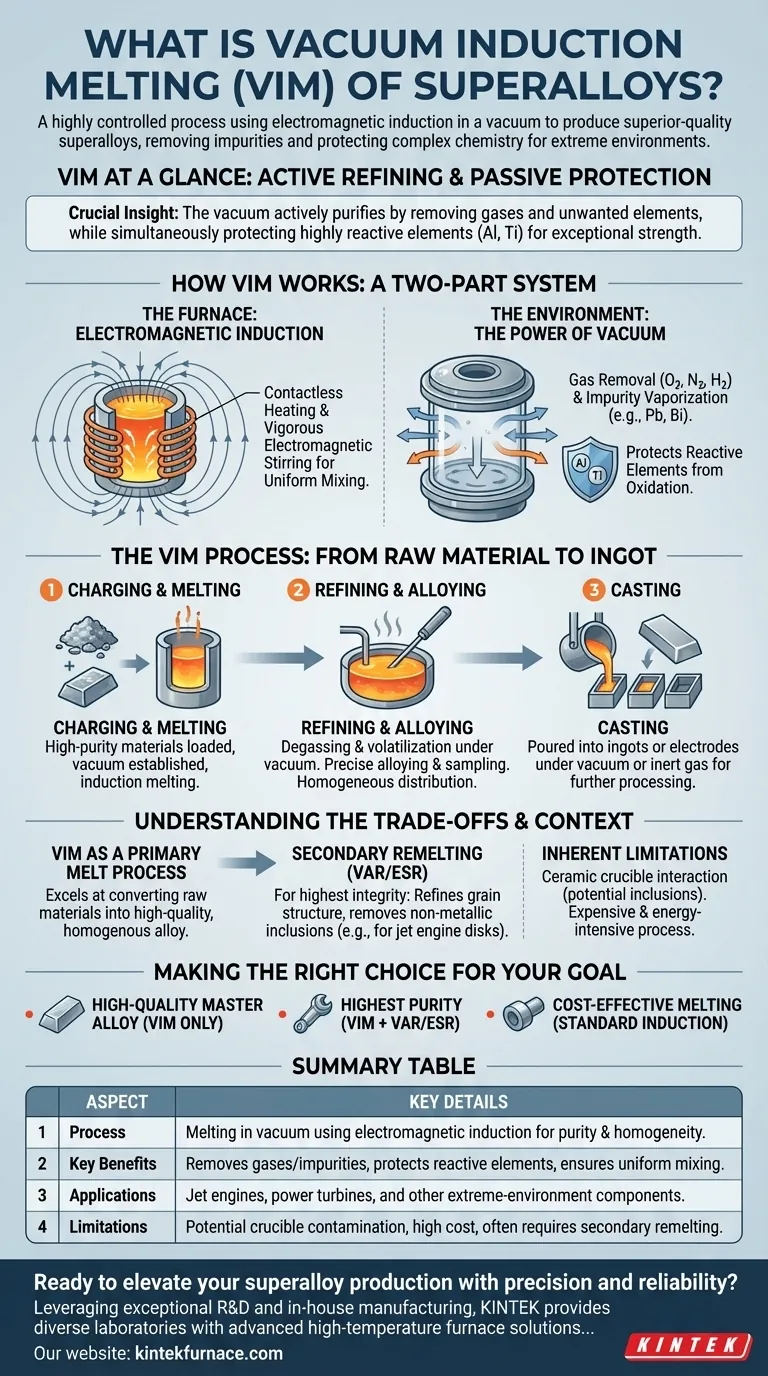

In sostanza, la fusione a induzione sotto vuoto (VIM - Vacuum Induction Melting) è un processo altamente controllato per la produzione di superleghe di qualità superiore, fondendo le materie prime all'interno di una camera a vuoto utilizzando l'induzione elettromagnetica. Questo metodo rimuove le impurità e protegge la chimica precisa e complessa richiesta per i materiali che devono operare in ambienti estremi come i motori a reazione e le turbine di generazione di energia.

L'intuizione cruciale è che il vuoto non è solo uno scudo passivo, ma uno strumento di raffinazione attivo. Purifica il metallo rimuovendo i gas disciolti e gli elementi indesiderati e, allo stesso tempo, protegge gli elementi altamente reattivi, come alluminio e titanio, che conferiscono alle superleghe la loro eccezionale resistenza alle alte temperature.

Come funziona la VIM: un sistema in due parti

Per comprendere l'efficacia della VIM, è necessario vederla come la combinazione di due tecnologie fondamentali: il metodo di riscaldamento e l'ambiente controllato.

Il Forno: Riscaldamento a Induzione Elettromagnetica

Il riscaldamento a induzione utilizza campi magnetici alternati potenti per generare calore direttamente all'interno della carica metallica stessa.

Questo metodo di riscaldamento senza contatto è intrinsecamente pulito, prevenendo la contaminazione che potrebbe verificarsi con i forni tradizionali alimentati a combustibile o gli archi elettrici.

I campi magnetici creano anche un'azione di agitazione naturale e vigorosa nel metallo fuso. Questa agitazione elettromagnetica è fondamentale per garantire che la lega sia perfettamente miscelata, risultando in un prodotto finale chimicamente uniforme e costante.

L'Ambiente: Il Potere del Vuoto

Posizionare il forno a induzione in una camera a vuoto è ciò che eleva la VIM a processo ad alta purezza.

In primo luogo, il vuoto protegge la fusione rimuovendo i gas atmosferici come ossigeno e azoto. Ciò impedisce la formazione di impurità ossidiche (inclusioni) che possono compromettere la resistenza di un materiale.

In secondo luogo, il vuoto purifica attivamente il metallo fuso. Estrae i gas disciolti come idrogeno, ossigeno e azoto dal liquido e fa anche vaporizzare e rimuovere gli elementi in traccia nocivi a basso punto di ebollizione (come piombo o bismuto).

Infine, il vuoto consente un controllo preciso della chimica della lega. Le superleghe dipendono da elementi reattivi come alluminio (Al) e titanio (Ti) per la loro resistenza. In un'atmosfera normale, questi elementi si ossiderebbero rapidamente e andrebbero persi. Il vuoto li protegge, consentendo aggiunte precise per soddisfare specifiche esigenti.

Il Processo VIM: dalla Materia Prima al Lingotto

Il processo VIM è una sequenza meticolosamente controllata progettata per massimizzare la qualità in ogni fase.

Fase 1: Caricamento e Fusione

Metalli di base e elementi leganti di alta purezza vengono caricati nel crogiolo del forno, che viene sigillato all'interno della camera a vuoto. L'aria viene quindi aspirata per creare il livello di vuoto richiesto.

Una volta stabilito il vuoto, viene applicata energia alla bobina a induzione, fondendo la carica.

Fase 2: Affinazione e Legatura

Questa è la fase più critica. Il bagno fuso viene mantenuto sotto vuoto alla temperatura, consentendo un ampio degasaggio e la volatilizzazione delle impurità.

Durante questo periodo di affinazione, gli operatori possono prelevare campioni per analisi chimiche ed effettuare aggiunte precise di elementi leganti per raggiungere perfettamente la composizione target. L'agitazione elettromagnetica assicura che queste aggiunte siano distribuite in modo omogeneo.

Fase 3: Colata

Dopo che la chimica è stata verificata, la superlega fusa viene colata negli stampi per creare grandi lingotti o elettrodi, tipicamente ancora sotto vuoto o un'atmosfera protettiva di gas inerte (come l'argon).

Questi prodotti possono essere utilizzati direttamente o, più comunemente, servire come materiale di ingresso per un ulteriore affinamento.

Comprensione dei Compromessi e del Contesto

Sebbene potente, la VIM fa parte di un ecosistema più ampio di lavorazione dei materiali. Comprendere il suo ruolo e i suoi limiti è fondamentale.

VIM come Processo di Fusione Primaria

La VIM è una tecnica di fusione primaria, il che significa che eccelle nel convertire materie prime in una lega omogenea di alta qualità.

Per le applicazioni più esigenti, come i dischi rotanti dei motori a reazione, i lingotti prodotti tramite VIM sono spesso utilizzati come elettrodi per processi di rifusione secondaria come la Rifusione ad Arco Sotto Vuoto (VAR) o la Rifusione Elettroscoria (ESR). Questi passaggi successivi affinano la struttura del grano e rimuovono eventuali inclusioni non metalliche che potrebbero provenire dal crogiolo VIM, raggiungendo il massimo livello di purezza del materiale.

Limitazioni Intrinseche

Il limite principale della VIM è il crogiolo ceramico che contiene il metallo fuso. Nel tempo, la superlega fusa altamente reattiva può interagire con il crogiolo, introducendo potenzialmente inclusioni ceramiche nella fusione. Questo è esattamente il motivo per cui la rifusione secondaria (che non utilizza un crogiolo) è richiesta per i componenti con la massima integrità.

Inoltre, la VIM è un processo costoso e ad alta intensità energetica. Il suo utilizzo è riservato ai materiali per i quali la richiesta di prestazioni estreme giustifica il costo significativo.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione di un processo di fusione dipende interamente dai requisiti di prestazione e dai vincoli di costo dell'applicazione finale.

- Se il tuo obiettivo principale è produrre una lega madre di alta qualità a partire da materie prime: La VIM è il processo fondamentale per raggiungere la precisione chimica e la pulizia necessarie.

- Se il tuo obiettivo principale è raggiungere la purezza assoluta per parti rotanti critiche: La VIM è il primo passo necessario, che deve essere seguito da un processo di rifusione secondaria come VAR o ESR.

- Se il tuo obiettivo principale è la fusione economica di leghe meno reattive (ad esempio, molti acciai inossidabili): Un forno a induzione standard ad aria o in atmosfera inerte è una scelta più economica e appropriata.

In definitiva, padroneggiare il "perché" dietro la VIM è fondamentale per specificare e creare materiali in grado di resistere agli ambienti più esigenti del mondo.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Fusione sottovuoto mediante induzione elettromagnetica per purezza e omogeneità. |

| Vantaggi Chiave | Rimuove gas e impurità, protegge gli elementi reattivi, garantisce una miscelazione uniforme. |

| Applicazioni | Motori a reazione, turbine elettriche e altri componenti per ambienti estremi. |

| Limitazioni | Potenziale contaminazione del crogiolo, costi elevati, spesso richiede rifusione secondaria. |

Pronto a elevare la tua produzione di superleghe con precisione e affidabilità? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni VIM personalizzate possono migliorare la qualità e le prestazioni dei tuoi materiali in ambienti estremi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche