Nella scienza dei materiali e nella produzione, il trattamento termico sotto vuoto (vacuum annealing) è un processo termico specializzato in cui un materiale viene riscaldato a una temperatura specifica e poi raffreddato in modo controllato, il tutto all'interno di un ambiente ad alto vuoto. Questo processo viene utilizzato per alleviare le tensioni interne, aumentare la duttilità e la tenacità e migliorare altre proprietà senza causare ossidazione superficiale o contaminazione. Il risultato è un pezzo con caratteristiche del materiale superiori e una finitura superficiale incontaminata.

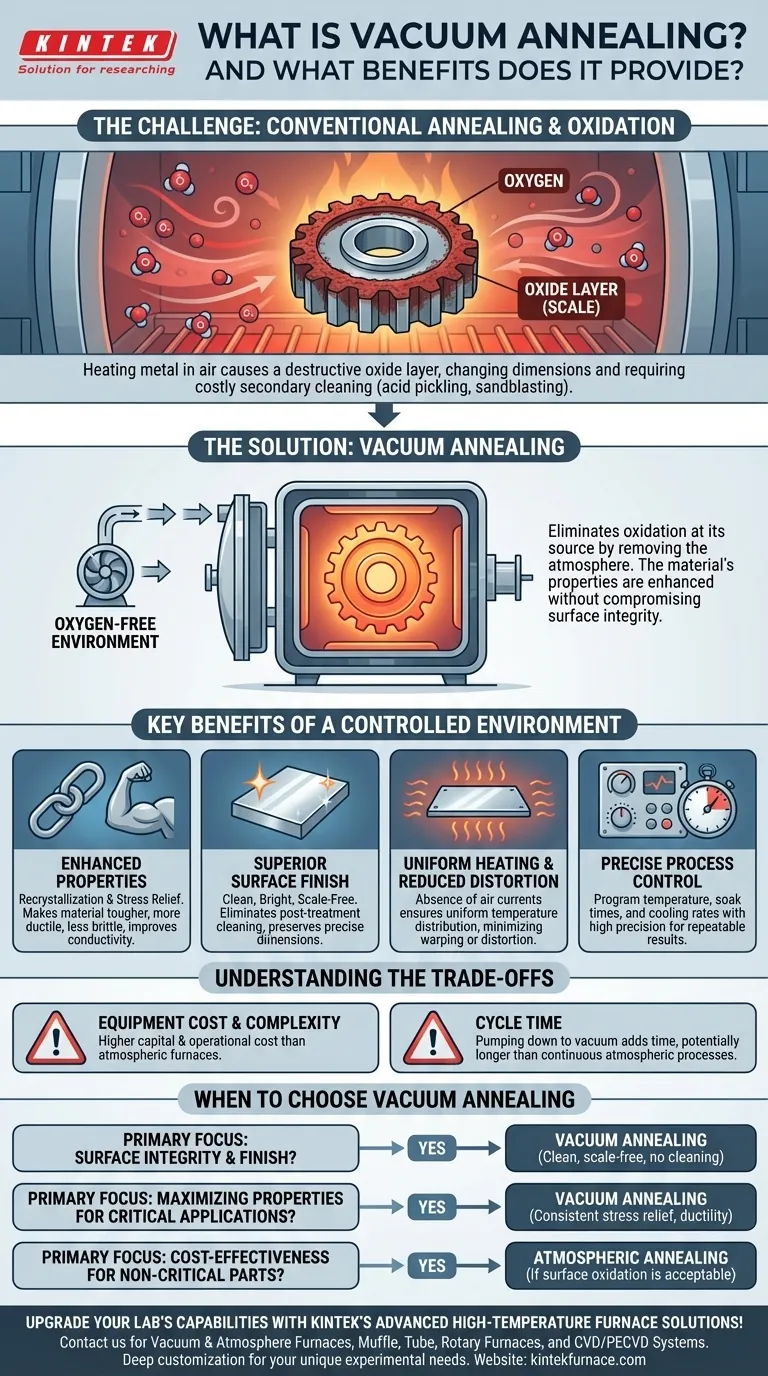

Il problema principale del ricottura tradizionale è che il riscaldamento del metallo in presenza di aria provoca la formazione di uno strato di ossido distruttivo, o "scaglia", sulla sua superficie. Il trattamento termico sotto vuoto risolve fondamentalmente questo problema rimuovendo l'atmosfera, consentendo di migliorare le proprietà del materiale senza comprometterne l'integrità superficiale.

Come il trattamento termico sotto vuoto risolve il problema dell'ossidazione

La ricottura è essenziale per ammorbidire i metalli e renderli meno fragili, spesso dopo che sono stati induriti tramite processi di lavorazione come la stampa o la trafilatura. L'ambiente in cui ciò avviene è la differenza fondamentale.

La sfida della ricottura convenzionale

Quando un pezzo metallico viene riscaldato in un forno convenzionale, è esposto all'ossigeno presente nell'aria circostante. Questo ossigeno reagisce con la superficie metallica calda, formando uno strato di ossido.

Questa ossidazione è spesso indesiderata, poiché modifica le dimensioni superficiali del pezzo, può interferire con i processi successivi come la placcatura o la saldatura e di solito richiede operazioni di pulizia secondarie costose e lunghe come la decapaggio acido o la sabbiatura.

La soluzione del vuoto

Il trattamento termico sotto vuoto elimina questo problema alla fonte. Posizionando il pezzo in una camera del forno sigillata ed estraendo l'aria per creare il vuoto, non rimane virtualmente ossigeno per reagire con il materiale.

Il materiale può quindi essere riscaldato e raffreddato per ottenere le modifiche metallurgiche desiderate—come il rilascio delle tensioni e la ricristallizzazione—mentre la sua superficie rimane pulita, brillante e inalterata.

I vantaggi chiave di un ambiente controllato

La rimozione dell'atmosfera sblocca diversi vantaggi chiave che rendono il trattamento termico sotto vuoto il metodo preferito per applicazioni di alta precisione e alte prestazioni.

Proprietà dei materiali migliorate

L'obiettivo primario della ricottura è migliorare le proprietà fisiche di un materiale. Il trattamento termico sotto vuoto lo ottiene con eccezionale coerenza consentendo la ricristallizzazione e la riduzione delle tensioni interne. Ciò rende il materiale più resistente, più duttile (meno fragile) e può persino migliorare la conduttività elettrica.

Finitura superficiale superiore

Poiché previene l'ossidazione, il trattamento termico sotto vuoto produce pezzi con una superficie pulita, brillante e priva di scaglie. Ciò elimina la necessità di pulizia post-trattamento, risparmiando tempo e denaro e preservando le dimensioni precise del componente.

Riscaldamento uniforme e distorsione ridotta

I forni a vuoto forniscono un riscaldamento estremamente uniforme. L'assenza di correnti d'aria assicura che l'intero pezzo, indipendentemente dalla sua geometria, raggiunga la temperatura target alla stessa velocità. Questo riscaldamento uniforme e il raffreddamento controllato minimizzano il rischio di deformazione o distorsione, cosa fondamentale per i componenti di precisione.

Controllo preciso del processo

I moderni forni a vuoto offrono un controllo senza precedenti sull'intero ciclo di trattamento termico. La temperatura, i tempi di mantenimento e le velocità di raffreddamento possono essere programmati ed eseguiti con elevata precisione, garantendo che il processo sia ripetibile e che le proprietà finali del materiale soddisfino specifiche esatte.

Comprendere i compromessi

Sebbene potente, il trattamento termico sotto vuoto non è la soluzione per ogni scenario. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e complessità delle apparecchiature

I forni a vuoto e i relativi sistemi di pompaggio sono significativamente più costosi e complessi da far funzionare e mantenere rispetto ai forni atmosferici convenzionali. Questo costo di capitale e operativo più elevato è una considerazione primaria.

Tempo ciclo

Il processo di pompaggio della camera del forno fino al livello di vuoto richiesto aggiunge tempo al ciclo di trattamento complessivo. Per i pezzi ad alto volume e a basso margine, questo tempo ciclo più lungo può essere uno svantaggio rispetto ai processi atmosferici continui e più rapidi.

Quando potrebbe essere eccessivo

Per materiali o applicazioni in cui la finitura superficiale non è una preoccupazione critica e una piccola quantità di scagliatura è accettabile, una ricottura atmosferica più semplice ed economica può essere perfettamente adeguata.

Quando scegliere il trattamento termico sotto vuoto

La scelta del trattamento termico deve essere guidata dai requisiti specifici del componente e del materiale.

- Se la vostra attenzione principale è l'integrità e la finitura superficiale: Il trattamento termico sotto vuoto è la scelta superiore per produrre un pezzo pulito, brillante, privo di scaglie che non richiede pulizia secondaria.

- Se la vostra attenzione principale è massimizzare le proprietà del materiale per applicazioni critiche: Il controllo preciso e il riscaldamento uniforme di un forno a vuoto assicurano il rilascio delle tensioni e la duttilità più coerenti, specialmente per leghe ad alte prestazioni, cuscinetti o dispositivi medici.

- Se la vostra attenzione principale è l'efficacia in termini di costi per pezzi non critici: Una ricottura atmosferica convenzionale può essere sufficiente se una certa ossidazione superficiale è accettabile e non interferisce con la funzione del pezzo.

Comprendendo questi principi, potete specificare con sicurezza il trattamento termico corretto per raggiungere i vostri obiettivi di prestazioni e qualità del materiale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'ossidazione | Elimina la formazione di scaglie superficiali rimuovendo l'ossigeno, evitando contaminazioni e pulizia secondaria. |

| Migliora le proprietà dei materiali | Aumenta la duttilità, la tenacità e riduce le tensioni interne attraverso una ricristallizzazione controllata. |

| Finitura superficiale superiore | Produce superfici pulite e brillanti senza ossidazione, preservando l'accuratezza dimensionale. |

| Riscaldamento uniforme | Minimizza deformazioni e distorsioni grazie a una distribuzione uniforme della temperatura in ambiente sottovuoto. |

| Controllo preciso del processo | Consente una programmazione esatta di temperatura e velocità di raffreddamento per risultati ripetibili e di alta qualità. |

Aggiorna le capacità del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i vostri processi di trattamento termico sotto vuoto e altro ancora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi