Nel suo nucleo, la deposizione chimica da fase vapore (CVD) è un processo per "far crescere" un materiale solido direttamente da un gas. Implica l'introduzione di uno o più composti chimici gassosi, noti come precursori, in una camera contenente l'oggetto da rivestire (il substrato). Applicando energia, tipicamente calore, questi gas reagiscono e si decompongono, e il materiale solido risultante si deposita sul substrato, formando un nuovo film sottile di alta qualità.

La CVD non è semplicemente spruzzare un rivestimento; è un processo di sintesi chimica controllata. Gli ingredienti gassosi sono scelti con cura e attivati per costruire un film solido, spesso atomo per atomo, direttamente sulla superficie di un substrato, ottenendo purezza e uniformità eccezionali.

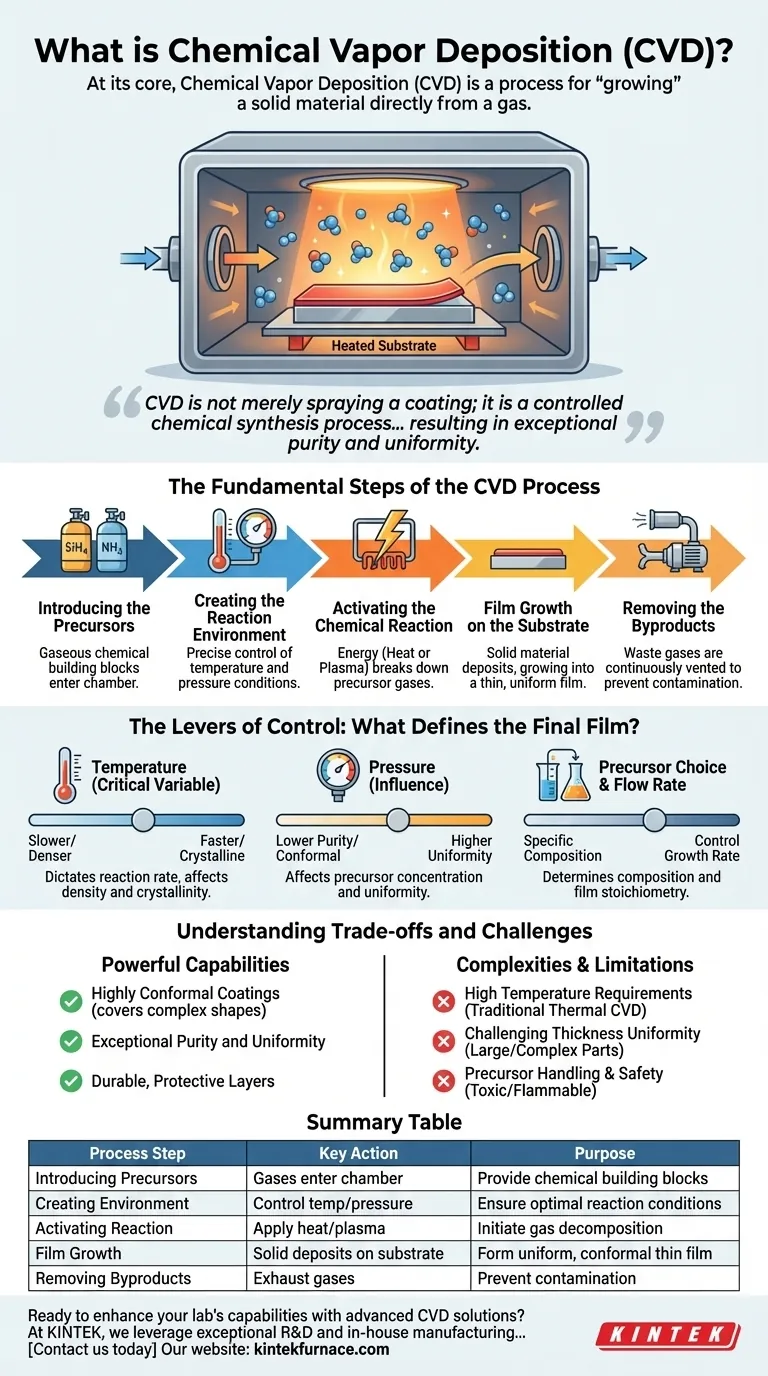

Le Fasi Fondamentali del Processo CVD

Per comprendere veramente la CVD, è meglio pensarla come un processo di produzione multistadio che avviene all'interno di una camera di reazione controllata. Ogni fase è una leva che può essere regolata per definire le proprietà del film finale.

1. Introduzione dei Precursori

Il processo inizia introducendo gas precursori nella camera di reazione. Questi gas sono i "mattoni" chimici che contengono gli elementi necessari per il film finale. Ad esempio, per creare un film di nitruro di silicio, potrebbero essere utilizzati precursori come silano (SiH₄) e ammoniaca (NH₃).

2. Creazione dell'Ambiente di Reazione

Il substrato viene posizionato all'interno di una camera di reazione dove parametri come temperatura e pressione sono controllati con precisione. Questo ambiente controllato è fondamentale per garantire che le reazioni chimiche avvengano come previsto e che le impurità siano ridotte al minimo.

3. Attivazione della Reazione Chimica

L'energia viene fornita al sistema per decomporre i gas precursori e avviare la reazione chimica. Il metodo più comune è il calore (CVD Termica), dove la camera viene riscaldata a centinaia o addirittura migliaia di gradi Celsius. Questa energia termica conferisce alle molecole di gas sufficiente energia per reagire quando entrano in contatto con la superficie calda del substrato.

Possono essere utilizzate anche altre fonti di energia, come il plasma (nella CVD potenziata da plasma, o PECVD). Il plasma consente alle reazioni di avvenire a temperature molto più basse, rendendolo adatto per rivestire materiali sensibili al calore.

4. Crescita del Film sul Substrato

Mentre i precursori energizzati reagiscono sulla o vicino al substrato, si forma un nuovo materiale solido. Questo prodotto solido si deposita direttamente sulla superficie del substrato, crescendo in un film sottile e uniforme. Poiché i precursori sono allo stato gassoso, possono raggiungere tutte le aree esposte, consentendo alla CVD di produrre rivestimenti altamente conformi che coprono anche forme complesse e non piatte.

5. Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi. Questi gas di scarto vengono continuamente rimossi dalla camera di reazione da un sistema di vuoto o di scarico per evitare che contaminino il film o interferiscano con il processo di deposizione.

Le Leve di Controllo: Cosa Definisce il Film Finale?

La qualità, lo spessore e la composizione del film depositato non sono casuali. Sono il risultato diretto della manipolazione attenta di diversi parametri chiave durante il processo.

Il Ruolo della Temperatura

La temperatura è probabilmente la variabile più critica. Essa determina la velocità delle reazioni chimiche. Temperature più elevate generalmente portano a velocità di deposizione più rapide e possono dare origine a film più densi e più cristallini. Tuttavia, la temperatura deve essere compatibile con il materiale del substrato.

L'Impatto della Pressione

La pressione all'interno della camera influenza la concentrazione delle molecole precursore e il loro trasporto. Pressioni più basse possono aumentare la purezza del film riducendo la probabilità di reazioni indesiderate in fase gassosa e migliorando l'uniformità del rivestimento sulla superficie del substrato.

Scelta del Precursore e Velocità di Flusso

I precursori specifici scelti determinano la composizione chimica del film finale. La velocità con cui questi gas vengono convogliati nella camera influisce direttamente sulla velocità di crescita del film e può essere utilizzata per controllarne la stechiometria (il rapporto tra gli elementi).

Comprendere i Compromessi e le Sfide

Sebbene potente, la CVD non è priva di complessità e limitazioni. Una valutazione obiettiva richiede la comprensione di questi fattori.

Requisiti di Alta Temperatura

La CVD Termica tradizionale richiede spesso temperature molto elevate. Ciò la rende inadatta per substrati che possono fondere, deformarsi o degradarsi sotto il calore, come plastiche o alcuni componenti elettronici. Questa limitazione è ciò che guida l'uso di metodi alternativi come la PECVD.

Rivestimento Conforme vs. Uniformità

Sebbene la CVD sia eccellente nel creare rivestimenti conformi, ottenere una perfetta uniformità dello spessore su una parte grande o complessa può essere difficile. La dinamica del flusso di gas e i gradienti di temperatura all'interno della camera possono causare la crescita del film più spessa in alcune aree rispetto ad altre.

Manipolazione dei Precursori e Sicurezza

Molti precursori utilizzati nella CVD sono altamente tossici, infiammabili o corrosivi. Ciò richiede procedure di manipolazione sofisticate, monitoraggio della sicurezza e sistemi di trattamento dei gas di scarico, il che aumenta il costo e la complessità dell'operazione.

Come Applicare Questo al Tuo Progetto

La tua decisione di utilizzare la CVD, e quale variante utilizzare, dovrebbe essere guidata dall'obiettivo specifico che devi raggiungere.

- Se il tuo obiettivo principale è creare film ad altissima purezza e densità per l'elettronica: Il controllo preciso sulla composizione e sulla struttura offerto dalla CVD è ideale per la produzione di semiconduttori.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Dovresti esaminare le varianti a temperatura più bassa come la CVD potenziata da plasma (PECVD) per evitare di danneggiare le tue parti.

- Se il tuo obiettivo principale è applicare uno strato protettivo durevole: La CVD eccelle nella creazione di rivestimenti duri e non porosi che proteggono le parti dall'usura, dalla corrosione e dall'ossidazione ad alta temperatura.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la CVD come strumento di sintesi dei materiali preciso piuttosto che come una semplice tecnica di rivestimento.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Introduzione dei Precursori | I gas entrano nella camera | Fornire i mattoni chimici |

| Creazione dell'Ambiente | Controllo temp/pressione | Garantire condizioni di reazione ottimali |

| Attivazione della Reazione | Applicazione di calore/plasma | Avviare la decomposizione del gas |

| Crescita del Film | Il solido si deposita sul substrato | Formare un film sottile uniforme e conforme |

| Rimozione dei Sottoprodotti | Scarico dei gas | Prevenire la contaminazione |

Pronto a potenziare le capacità del tuo laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura come i sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Che tu sia nel settore dell'elettronica, della scienza dei materiali o dei rivestimenti protettivi, la nostra profonda personalizzazione garantisce prestazioni precise. Contattaci oggi stesso per discutere come la nostra esperienza può portare avanti il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora