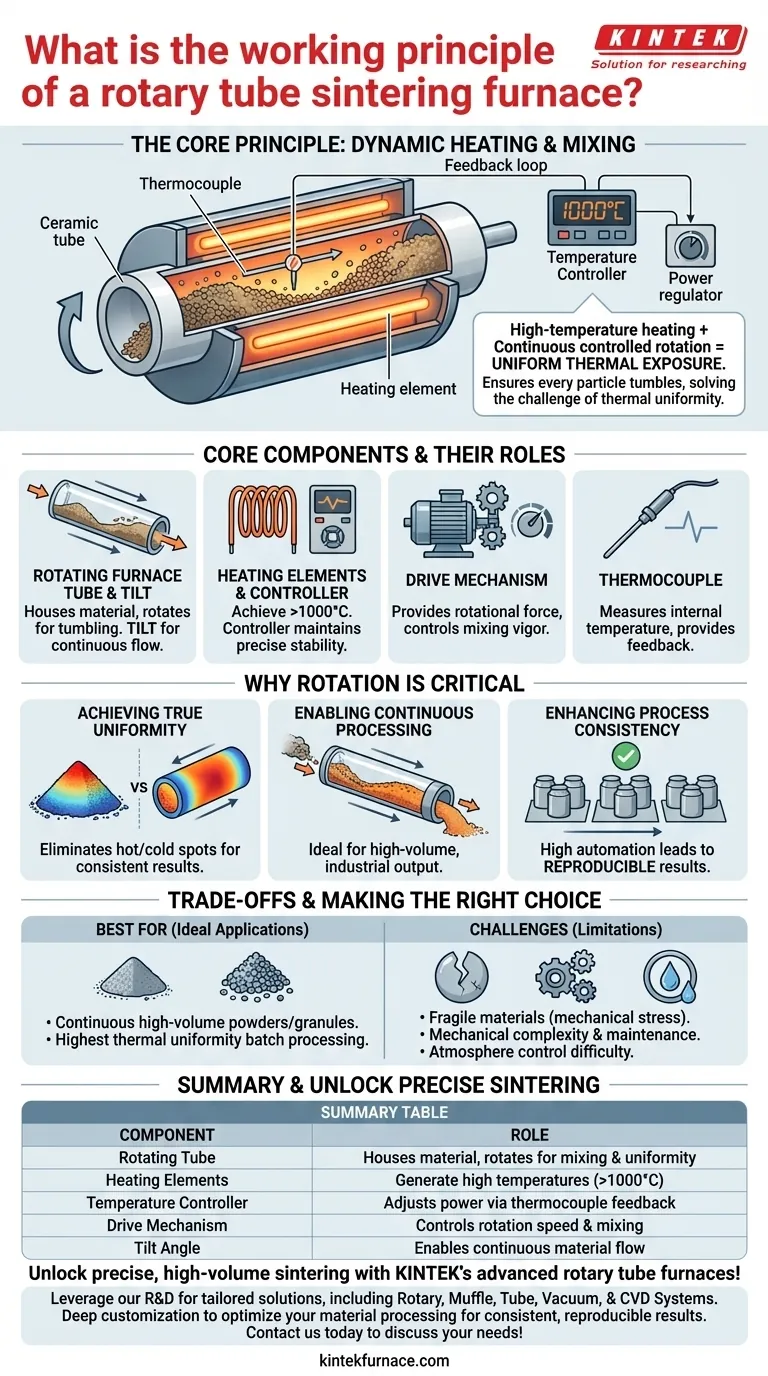

Alla base del suo funzionamento, un forno di sinterizzazione a tubo rotante combina il riscaldamento ad alta temperatura con la rotazione continua e controllata di un tubo centrale. Questo meccanismo a doppia azione costringe il materiale all'interno a rimescolarsi e miscelarsi costantemente, garantendo che ogni particella sia esposta a un profilo di temperatura uniforme durante l'intero ciclo di lavorazione. L'intero sistema è regolato da un preciso ciclo di feedback in cui le termocoppie misurano la temperatura, un controllore la confronta con un programma impostato e la potenza degli elementi riscaldanti viene regolata di conseguenza.

La sfida fondamentale nella lavorazione dei materiali ad alta temperatura è ottenere una perfetta uniformità termica. Un forno a tubo rotante risolve questo problema sostituendo il riscaldamento statico con la miscelazione dinamica, garantendo risultati costanti e ripetibili difficili da ottenere nei forni stazionari, specialmente per polveri e materiali granulari.

I Componenti Principali e i Loro Ruoli

Per comprendere il principio di funzionamento, dobbiamo prima esaminare il sistema integrato di componenti che lo rendono operativo. Ogni parte svolge un ruolo critico nel raggiungimento del risultato finale.

Il Tubo del Forno Rotante

L'elemento centrale è un tubo cilindrico, tipicamente realizzato in quarzo, ceramica o una lega metallica, che ospita il materiale in lavorazione. Questo tubo è montato su un meccanismo che gli consente di ruotare attorno al suo asse longitudinale.

Molti modelli presentano anche un angolo di inclinazione regolabile. Questa leggera inclinazione utilizza la gravità per facilitare il movimento del materiale dal punto di ingresso al punto di uscita, consentendo un flusso di lavoro continuo.

Il Sistema di Riscaldamento e Controllo

Attorno al tubo del forno ci sono elementi riscaldanti ad alta potenza. Il loro compito è portare la camera alla temperatura di sinterizzazione richiesta, che spesso può superare i 1000°C.

Una termocoppia funge da sensore, misurando costantemente la temperatura interna e convertendola in un segnale elettrico. Questo segnale viene inviato a un controllore di temperatura, che è il cervello dell'operazione. Il controllore confronta la temperatura effettiva con il programma definito dall'utente e regola la potenza fornita agli elementi riscaldanti per mantenere una precisa stabilità termica.

Il Meccanismo di Azionamento

Un motore elettrico indipendente fornisce la forza di rotazione. La velocità di questa rotazione è un parametro di processo critico che può essere controllato con precisione. La regolazione della velocità di rotazione influenza l'intensità con cui il materiale si rimescola, influenzando i tassi di trasferimento del calore e l'efficienza di miscelazione.

Perché la Rotazione è il Vantaggio Critico

La rotazione non è una caratteristica ausiliaria; è il principio fondamentale che fornisce al forno le sue capacità uniche e risolve le sfide comuni di lavorazione.

Ottenere una Vera Uniformità Termica

In un forno statico, il materiale alla base e al centro di un cumulo si riscalda più lentamente del materiale in superficie. Ciò crea gradienti di temperatura che portano a risultati incoerenti.

Il forno rotante elimina questo problema. L'azione di rimescolamento continuo assicura che nessuna singola particella rimanga a lungo in una posizione, compensando eventuali punti caldi o freddi e garantendo un riscaldamento eccezionalmente uniforme.

Abilitare la Lavorazione Continua

La combinazione di rotazione e inclinazione trasforma il forno da un dispositivo a lotto singolo in uno strumento di produzione continua. La materia prima può essere alimentata all'estremità superiore del tubo e il materiale lavorato viene scaricato all'estremità inferiore. Questo è ideale per operazioni su scala industriale che richiedono una produzione costante e continua.

Migliorare la Coerenza del Processo

Con un controllo intelligente della temperatura, del tempo e della velocità di rotazione, ogni parametro può essere meticolosamente gestito e registrato. Questo alto grado di automazione garantisce che ogni lotto sia lavorato in condizioni identiche, portando a risultati altamente riproducibili e a un migliore controllo di qualità.

Comprendere i Compromessi

Sebbene potente, il design del tubo rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Compatibilità dei Materiali

L'azione di rimescolamento che garantisce un riscaldamento uniforme può essere dannosa per alcuni materiali. Campioni delicati, fragili o grandi di un unico pezzo potrebbero essere danneggiati dallo stress meccanico della rotazione. Questo metodo è più adatto per polveri, granuli e altri solidi a scorrimento libero.

Complessità Meccanica e Manutenzione

Il meccanismo rotante, inclusi motore, sistema di azionamento e guarnizioni, introduce una complessità meccanica non presente in un forno statico. Queste parti mobili richiedono una manutenzione regolare e rappresentano potenziali punti di guasto durante la vita utile dell'attrezzatura.

Sfide del Controllo dell'Atmosfera

Sebbene molti forni rotanti supportino atmosfere controllate (ad esempio, gas inerte), mantenere una perfetta tenuta su un tubo rotante è intrinsecamente più complesso che su uno stazionario. Per applicazioni che richiedono un'elevatissima purezza o atmosfere estremamente sensibili, questo può essere una considerazione significativa.

Fare la Scelta Giusta per il Tuo Processo

In definitiva, la decisione di utilizzare un forno a tubo rotante dipende interamente dal tuo materiale specifico e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di polveri o granuli: La capacità di flusso continuo e il riscaldamento uniforme di un forno rotante lo rendono la scelta superiore.

- Se il tuo obiettivo principale è ottenere la massima uniformità termica possibile per la lavorazione in batch: La miscelazione attiva in un forno rotante fornisce una consistenza molto difficile da eguagliare in un sistema statico.

- Se il tuo obiettivo principale è la lavorazione di strutture fragili, singoli componenti di grandi dimensioni o materiali sensibili allo stress meccanico: Un forno a scatola o a tubo statico è l'opzione più appropriata e sicura.

Comprendendo il suo principio fondamentale di riscaldamento dinamico, puoi determinare efficacemente se questa tecnologia è lo strumento giusto per raggiungere i tuoi obiettivi di lavorazione.

Tabella riassuntiva:

| Componente | Ruolo nel Principio di Funzionamento |

|---|---|

| Tubo Rotante | Ospita il materiale e ruota per rimescolarlo e miscelarlo, garantendo un'esposizione uniforme al calore |

| Elementi Riscaldanti | Generano alte temperature (spesso >1000°C) per i processi di sinterizzazione |

| Controllore di Temperatura | Regola la potenza in base al feedback della termocoppia per mantenere una precisa stabilità termica |

| Meccanismo di Azionamento | Controlla la velocità di rotazione per una miscelazione ottimale e l'efficienza del trasferimento di calore |

| Angolo di Inclinazione | Utilizza la gravità per consentire il flusso continuo del materiale dai punti di ingresso a quelli di uscita |

Sblocca la sinterizzazione precisa e ad alto volume con i forni a tubo rotante avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, inclusi forni rotanti, muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è arricchita da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare la lavorazione dei tuoi materiali per risultati coerenti e riproducibili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura